การหล่อโฟมที่หายไปทำงานอย่างไร?

การหล่อโฟมที่หายไป (LFC) หรือที่รู้จักกันในชื่อการหล่อรูปแบบการระเหยหรือการหล่อแบบเต็มรูปแบบเป็นเทคโนโลยีการหล่อที่มีความแม่นยำสูง หลักการหลักของมันเกี่ยวข้องกับการสร้างแบบจำลองพลาสติกโฟมเหมือนกับการหล่อครั้งสุดท้ายเคลือบด้วยการเคลือบวัสดุทนไฟพิเศษฝังมันลงในทรายแห้งกระชับทรายผ่านการสั่นสะเทือนแล้วเทโลหะหลอมเหลวลงบนแบบจำลองโดยตรง โมเดลโฟมระเหยกลายเป็นระเหยและหายไปอย่างรวดเร็วทำให้โลหะหลอมเหลวครอบครองโพรงเชื้อรา หลังจากการระบายความร้อนและการแข็งตัวการคัดเลือกนักแสดงที่จำลองรูปร่างของแบบจำลองโฟมจะเกิดขึ้นอย่างแม่นยำ เทคโนโลยีนี้รวมวิทยาศาสตร์วัสดุเทอร์โมไดนามิกกลศาสตร์ของไหลและกระบวนการผลิตที่มีความแม่นยำซึ่งมีตำแหน่งสำคัญในโรงหล่อสมัยใหม่เนื่องจากข้อได้เปรียบที่เป็นเอกลักษณ์

I. หลักการหลักและสาระสำคัญของการหล่อโฟมที่หายไป: การเปลี่ยนไพโรไลติกและการอนุรักษ์ทางกายภาพ

ความลับของการหล่อโฟมที่หายไปนั้นอยู่ในหลักการพื้นฐานของ "Pyrolytic Replacement" - กระบวนการทั้งหมดปฏิบัติตามกฎหมายการอนุรักษ์ทางกายภาพอย่างเคร่งครัด (มวลโมเมนตัมและการอนุรักษ์พลังงาน) และบรรลุการเปลี่ยนโลหะที่แม่นยำของแบบจำลองโฟมผ่านชุดของการเปลี่ยนแปลงทางกายภาพและสารเคมีที่ซับซ้อน:

ไพโรไลซิและการหายไปของโมเดลโฟม:

- ระยะทางกายภาพ (การหลอมละลายและอ่อน): เมื่อด้านหน้าของโลหะหลอมเหลวสัมผัสกับแบบจำลองโฟม (โดยทั่วไปทำจากสไตรีนที่ขยายตัว- EPS หรือโคพอลิเมอร์เช่น STMMA) การถ่ายเทความร้อนที่รุนแรงจะเกิดขึ้น อุณหภูมิการเปลี่ยนแก้ว (~ 100 ° C) และจุดหลอมเหลว (~ 170–240 ° C) ของโฟมต่ำกว่าอุณหภูมิโลหะหลอมเหลว (เช่นเหล็ก> 1500 ° C) พื้นผิวแบบจำลองผ่านการทำให้อ่อนตัวลงอย่างรุนแรงและหลอมละลายทำให้เกิดชั้นด้านหน้าของเหลว

- ระยะทางเคมี (ไพโรไลซิส, แคร็กและการทำให้เป็นแก๊ส): ภายใต้อุณหภูมิสูงและสภาวะที่มีออกซิเจนต่ำ (เนื่องจากผลการป้องกันของการเคลือบและทรายแห้ง) โซ่พอลิเมอร์ที่หลอมเหลวจะแตกหักภายใต้ปฏิกิริยาไพโรไลซิสที่ซับซ้อน กระบวนการ endothermic นี้สร้างก๊าซโมเลกุลขนาดเล็ก (ส่วนใหญ่เป็นสไตรีนโมโนเมอร์, เบนซีน, โทลูอีน, เอทิลเบนซีน, ไฮโดรเจน, CO, CO, มีเธนและไฮโดรคาร์บอนอื่น ๆ ) ก๊าซหลบหนีผ่านรูขุมขนเคลือบและทรายในขณะที่ผลิตภัณฑ์ของเหลวถูกย่อยสลายบางส่วนโดยอุณหภูมิสูง บางคนอาจถูกผลักโดยด้านหน้าโลหะไปยังอินเทอร์เฟซการเคลือบหรืออยู่บนพื้นผิวการหล่อ (ทำให้เกิดข้อบกพร่องหากไม่ได้ควบคุม)

การก่อตัวของช่องว่างแก๊สและปฏิกิริยาอินเทอร์เฟซ: ช่องว่างที่เต็มไปด้วยก๊าซแคบระหว่างด้านหน้าโลหะหลอมเหลวและโมเดลโฟมที่ไม่ได้เปิด คุณสมบัติที่เป็นเอกลักษณ์ของ LFC นี้กำหนดพฤติกรรมการเติมโลหะความเสถียรด้านหน้าการถ่ายเทความร้อนและคุณภาพการหล่อ (เช่นข้อบกพร่องของคาร์บอนพับ)

การเติมโลหะและการแข็งตัว:

- แรงโน้มถ่วงที่ได้รับความช่วยเหลือจากสูญญากาศ: โลหะถูกเทลงในถ้วยเทใต้แรงโน้มถ่วงในขณะที่ขวดทั้งหมดจะถูกดูด (0.3–0.7 บาร์) สูญญากาศช่วยเพิ่มการเติมเชื้อราอย่างมีนัยสำคัญโดย:

- เอฟเฟกต์การดูด: การสกัดก๊าซ/ของเหลวอย่างต่อเนื่องจากโฟมสลายตัวผ่านระบบการเคลือบที่ดูดซึมได้และทรายแห้งช่วยเร่งการกำจัดออกจากโพรงและป้องกันไม่ให้เกิดแรงดันกลับของก๊าซจากการขัดขวางการไหลของโลหะ

- การเพิ่มความแข็งแรงของแม่พิมพ์: สร้างความแตกต่างของแรงดันระหว่างอนุภาคทรายแห้งหลวมบีบอัดให้แน่นและให้ความแข็งแรงและความแข็งแกร่งสูงของเชื้อรา สิ่งนี้จะหลีกเลี่ยงปัญหาที่เกี่ยวข้องกับสารยึดเกาะในการหล่อทรายแบบดั้งเดิมทำให้สามารถหล่อชิ้นส่วนที่มีผนังบางที่ซับซ้อนได้

- ปรับปรุงคุณภาพโลหะ: ช่วยลดการกักเก็บก๊าซในโลหะและอาจส่งเสริมการลอยตัวแบบรวม (ได้รับความช่วยเหลือจากระบบ gating/riser)

- โหมดความก้าวหน้าด้านหน้า: โลหะไม่ได้ก้าวหน้าอย่างต่อเนื่องโดยรวม แต่ค่อยๆแทนที่โมเดลโฟมในลักษณะกึ่งลามินาร์ ("เหมือนเลเยอร์") นำหน้าด้วยช่องว่างแคบ ๆ ที่เต็มไปด้วยก๊าซไพโรไลติก ความเสถียรของด้านหน้านี้เป็นสิ่งสำคัญสำหรับการทำซ้ำรายละเอียดแบบจำลองที่ดี

- การแข็งตัวและการรูปร่าง: หลังจากที่โลหะเติมเต็มโพรงอย่างสมบูรณ์ความร้อนจะกระจายผ่านการเคลือบและทรายแห้งเริ่มต้นการแข็งตัว เนื่องจากค่าการนำความร้อนค่อนข้างต่ำของทรายแห้งการแข็งตัวมักจะช้าลง (ขึ้นอยู่กับความหนาของผนังหล่อและชนิดโลหะผสม) ช่วยให้อาหารและลดความเครียด ในที่สุดการทำให้แข็งตัวก่อให้เกิดการหล่อโลหะที่สอดคล้องกับรูปทรงเรขาคณิตของแบบจำลองโฟมดั้งเดิม

สรุปสาระสำคัญ: การหล่อโฟมที่หายไปเป็นกระบวนการทดแทนแบบไดนามิกที่มีการเปลี่ยนแปลงทางกายภาพ (การหลอมรวมการระเหยการหลบหนี) และสารเคมี (พอลิเมอร์ไพโรไลซิส/การแตก) มีการเปลี่ยนแปลงอย่างแน่นหนา โลหะหลอมเหลวใช้พลังงานความร้อนสูงซึ่งได้รับความช่วยเหลือจากแรงขับเคลื่อนที่จัดทำโดยช่องสูญญากาศและช่องทางกำจัดก๊าซที่รับประกันได้เพื่อแทนที่แบบจำลองพลาสติกโฟมไอระเหยที่ได้อย่างง่ายดายในแหล่งกำเนิด

ii. การไหลของกระบวนการอย่างละเอียดของการหล่อโฟมที่หายไป

Lost Foam Casting เป็นกระบวนการทางวิศวกรรมระบบหลายขั้นตอนที่แต่ละขั้นตอนต้องการการควบคุมที่แม่นยำเพื่อให้แน่ใจว่าคุณภาพการหล่อขั้นสุดท้าย:

-

การสร้างรูปแบบโฟม: จุดเริ่มต้นและรากฐานสำหรับความแม่นยำ

- การเลือกวัตถุดิบ:

- Polystyrene ที่ขยายได้ (EPS): ที่พบบ่อย, ต้นทุนต่ำ, ความสามารถในการเกิดฟองที่ยอดเยี่ยม, ความเสถียรในมิติที่ดี, การขยายตัวก่อนการขยายและกระบวนการชราภาพ ข้อเสีย: ไพโรไลซิสที่ไม่สมบูรณ์, คาร์บอนตกค้างสูง (2-4%), ผลิตภัณฑ์ของเหลวที่มีความหนืด (ส่วนใหญ่เป็นสไตรีนเหลว), มีแนวโน้มที่จะพับคาร์บอน, รถปิคอัพคาร์บอน (โดยเฉพาะในเหล็กคาร์บอนต่ำ) และข้อบกพร่องของคาร์บอน ผลิตภัณฑ์ก๊าซมีน้ำหนักโมเลกุลสูง (เช่นสไตรีนโมโนเมอร์) เพิ่มภาระไอเสีย ใช้ได้: ที่ต้องการสำหรับเหล็กหล่อ (เหล็กสีเทา, เหล็กดัด - ไวต่อการเกิด carburization น้อยกว่า) และโลหะผสมที่ไม่ใช่เหล็ก (Al, Cu) สำหรับการหล่อเหล็กขนาดเล็ก/ขนาดกลางที่มีความต้องการพื้นผิวที่ไม่สำคัญจำเป็นต้องมีการควบคุมกระบวนการที่เข้มงวด

- methyl methylate-styrene copolymer (STMMA): โคพอลิเมอร์ของ Styrene (ST) และ Methyl Methacrylate (MMA) ส่วนประกอบ MMA เพิ่มปริมาณออกซิเจนซึ่งนำไปสู่ไพโรไลซิสที่สมบูรณ์และเร็วขึ้น คาร์บอนตกค้างต่ำกว่า EPS อย่างมีนัยสำคัญ (<0.5%, แม้ 0.02%) ผลิตภัณฑ์ของเหลวมีน้อยที่สุดและมีน้ำหนักโมเลกุลต่ำ/ไอได้ง่ายผลิตภัณฑ์ก๊าซมีน้ำหนักโมเลกุลต่ำ (CO₂, CO, H₂) และถูกขับออกได้ง่าย ลดคาร์บอนและคาร์บอนอย่างมีนัยสำคัญปรับปรุงคุณภาพพื้นผิว ข้อเสีย: ค่าใช้จ่ายที่สูงขึ้น (30-50% มากกว่า EPS), การหดตัวของการขึ้นรูปสูงขึ้นเล็กน้อย (ต้องได้รับการชดเชยแม่พิมพ์), ความแข็งแกร่งที่ต่ำกว่าเล็กน้อย (ชิ้นส่วนขนาดใหญ่จำเป็นต้องได้รับการเสริมแรง) สูตรบางอย่างอาจอ่อนตัวลง/เปลี่ยนรูปที่อุณหภูมิสูง ใช้ได้: วัสดุที่ต้องการสำหรับการหล่อเหล็ก (โดยเฉพาะคาร์บอนต่ำและสแตนเลส) เหล็กหล่อที่มีผนังบางและมีคุณภาพสูง วัสดุสำคัญสำหรับการปรับปรุงคุณภาพการหล่อ LFC (โดยเฉพาะอย่างยิ่งความบริสุทธิ์ของพื้นผิวและวัสดุ) เนื้อหา MMA ควรได้รับการปรับให้เหมาะสมตามชนิดของโลหะผสม (เหล็ก/เหล็ก) ความหนาของผนังและอุณหภูมิเท (โดยทั่วไป 15-30%)

- polypropylene ที่ขยายได้ (EPP): ข้อดี: สารตกค้างไพโรไลซิสต่ำมาก (เกือบจะกลายเป็นไอ) แทบไม่มีปัญหาคาร์บอนแบล็กหรือคาร์บอนวาว ข้อเสีย: การเกิดฟองที่ยาก (ต้องการอุณหภูมิสูง) ผิวที่ไม่ดีความแข็งแรงต่ำมีแนวโน้มที่จะเปลี่ยนรูปการควบคุมมิติที่ยากค่าใช้จ่ายสูง ใช้ได้: มีข้อ จำกัด มากสำหรับข้อกำหนดพิเศษ (เช่น carburization ต่ำมาก)

- รูปแบบวัตถุดิบ: ลูกปัดที่สามารถขยายได้ล่วงหน้าที่มีตัวแทนเป่า (เช่นเพนเทน)

- ก่อนการขยาย (ก่อนการขยาย): ลูกปัดจะนุ่มนวลใน pre-expander (ไอน้ำอุ่น) ตัวแทนเป่าระเหยและขยายเพิ่มปริมาณลูกปัดเป็นความหนาแน่นของชุด (โดยทั่วไป 2-5 เท่าของความหนาแน่นของรูปแบบสุดท้าย) ความดันอุณหภูมิเวลาและไอน้ำถูกควบคุมอย่างเคร่งครัดเพื่อให้ได้ลูกปัดที่ขยายตัวก่อนที่มีโครงสร้างเซลล์ปิดและความหนาแน่นเป้าหมาย (ส่งผลโดยตรงต่อความแข็งแรงของรูปแบบคุณภาพพื้นผิวและปริมาณผลิตภัณฑ์ไพโรไลซิ)

- อายุ/ความมั่นคง: ลูกปัดที่ขยายออกไปก่อนพัฒนาแรงกดดันเชิงลบภายใน พวกเขาจะต้องถูกเก็บไว้ในอากาศเป็นระยะเวลา (8-48 ชั่วโมง) เพื่อให้การแทรกซึมของอากาศภายใน, ความดันสมดุล, แห้ง, เสถียรและเพิ่มความยืดหยุ่น, ป้องกันการหดตัวมากเกินไปหรือการเสียรูประหว่างการขึ้นรูป

- การขึ้นรูป (การขึ้นรูป): ลูกปัดอายุจะถูกป้อนเข้าสู่แม่พิมพ์ตาย

- แม่พิมพ์: โดยทั่วไปแล้วอัลลอยอลูมิเนียมที่มีช่องระบายอากาศหนาแน่น (เส้นผ่านศูนย์กลาง ~ 0.3-0.8 มม.)

- กระบวนการ: ลูกปัดเติมโพรงแม่พิมพ์ -> ไอน้ำที่แนะนำสำหรับการทำความร้อน (การขยายตัวรองการอ่อนนุ่มการยึดติด) -> น้ำเย็นเย็นและชุด ->> demolding สูญญากาศช่วย อุณหภูมิการขึ้นรูปความดันเวลาและคุณภาพไอน้ำมีความสำคัญต่อความหนาแน่นของรูปแบบฟิวชั่นและผิวผิว รูปแบบที่มีคุณภาพสูงควรมีความหนาแน่นอย่างสม่ำเสมอ, หลอมรวมดี, พื้นผิวเรียบ, มีความแม่นยำมิติและไร้ความแปรปรวน

- การเลือกวัตถุดิบ:

-

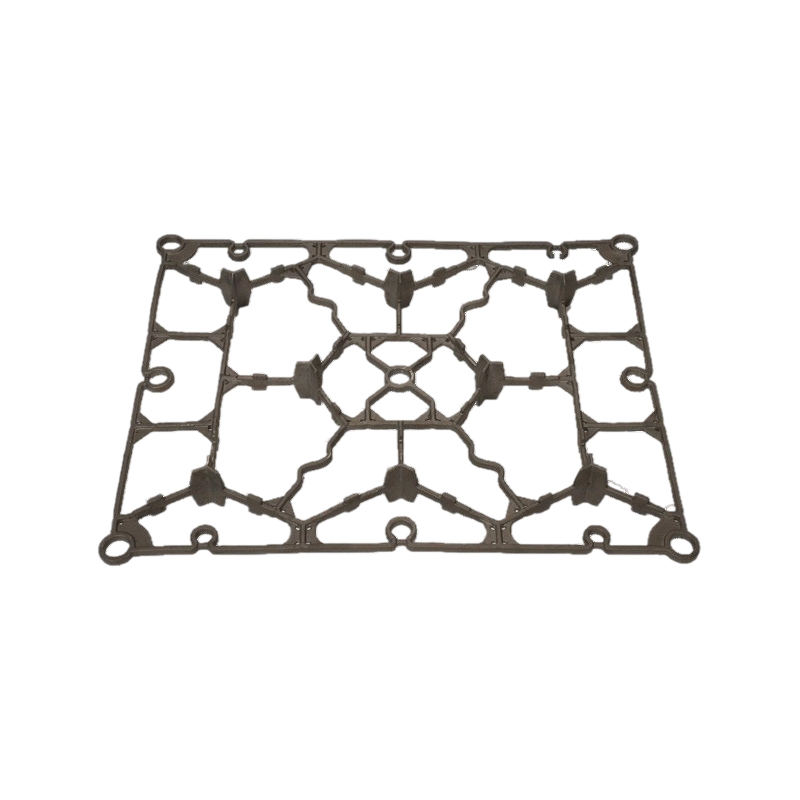

ชุดประกอบคลัสเตอร์รูปแบบ (ชุดประกอบคลัสเตอร์): รูปแบบโฟมแต่ละรูปแบบ (อาจรวมถึงรูปแบบหลายส่วน), ระบบ gating (Sprue, นักวิ่ง, Ingates), และระบบไรเซอร์ (ฟีดไรเซอร์, กับดักตะกรัน), โดยทั่วไปแล้วกลึงจากแท่ง EPS/STMMA พวกมันถูกผูกมัดอย่างแม่นยำโดยใช้กาวที่เป็นมิตรกับสิ่งแวดล้อมที่เป็นมิตรกับสิ่งแวดล้อม (เพื่อหลีกเลี่ยงก๊าซ/สารตกค้างที่มากเกินไป) สร้างคลัสเตอร์ลวดลายที่สมบูรณ์ (คลัสเตอร์หล่อ) คุณภาพการประกอบส่งผลโดยตรงต่อการไหลของโลหะและความสมบูรณ์ของการหล่อ

-

รูปแบบการอบแห้งและซ่อมแซม: คลัสเตอร์ประกอบจะต้องแห้งอย่างทั่วถึง (กำจัดความชื้น) ข้อบกพร่องบนพื้นผิวลวดลาย (เช่นการหดตัวของเส้นฟิวชั่น, รูเล็ก ๆ , ความเสียหายเล็กน้อย) ได้รับการซ่อมแซมและขัดเงาเพื่อให้แน่ใจว่าคุณภาพพื้นผิว

-

การเคลือบคลัสเตอร์รูปแบบ (การเคลือบ): การเคลือบเป็นอุปสรรคสำคัญและเลเยอร์การทำงานสำหรับความสำเร็จของ LFC

- ฟังก์ชั่น:

- แบบจำลองการสนับสนุน: ให้ความแข็งแกร่งเพียงพอต่อรูปแบบโฟมที่เปราะบางป้องกันการเสียรูป/ความเสียหายในระหว่างการสั่นสะเทือน

- สิ่งกีดขวางการแยก: ป้องกันผลิตภัณฑ์ไพโรไลซิส (น้ำมันของเหลว, คาร์บอนแบล็ก) จากการเจาะทรายแห้ง (ทรายปนเปื้อน) หรือติดกลับไปที่พื้นผิวการหล่อ (ทำให้เกิดข้อบกพร่อง)

- ช่องทางการซึมผ่าน: การซึมผ่านที่ยอดเยี่ยมเป็นสิ่งจำเป็นเพื่อให้ก๊าซจำนวนมากที่เกิดขึ้นระหว่างการไพโรไลซิสโฟมเพื่อหลบหนีอย่างรวดเร็วผ่านการเคลือบลงในทรายแห้งซึ่งจะถูกอพยพโดยระบบสูญญากาศ การซึมผ่านเป็นหนึ่งในคุณสมบัติการเคลือบที่สำคัญที่สุด

- การป้องกันวัสดุทนไฟ: ทนต่อผลกระทบและผลกระทบความร้อนของโลหะหลอมเหลวปกป้องทรายแห้งจากการเผา

- พื้นผิวเสร็จสิ้น: ส่งผลกระทบต่อคุณภาพพื้นผิวการหล่อและคำจำกัดความของรูปร่าง

- การกำจัดเชลล์เอดส์: หลังจากการระบายความร้อนการเคลือบควรแยกออกจากการหล่อได้อย่างง่ายดาย

- องค์ประกอบ:

- มวลรวมวัสดุทนไฟ: ส่วนประกอบหลัก (โดยทั่วไปคือ 60-75% โดยน้ำหนักแห้ง) ประเภททั่วไป: ทราย/แป้งเพทาย (Zrsio₄, refractoriness สูง/การนำความร้อน, เฉื่อย, พื้นผิวที่ยอดเยี่ยม, ค่าใช้จ่ายสูง, ใช้กับพื้นผิวที่สำคัญ), แป้งซิลิกา (sio₂, ทั่วไป, ต้นทุนต่ำ), bauxite (al₂o₃, ประสิทธิภาพสูง-อุณหภูมิสูง

- สารยึดเกาะ: ให้ความแข็งแรงสีเขียวและแห้ง น้ำทั่วไป: โซเดียม/แคลเซียมเบนโทไนต์, ซิลิกาโซล, อลูมินาโซล, CMC, โพลีไวนิลแอลกอฮอล์ (PVA), น้ำยาง (LA), เรซิน แอลกอฮอล์: เอทิลซิลิเกตไฮโดรไลซ์ ประเภทและปริมาณที่มีผลต่อความแข็งแรงการซึมผ่านความต้านทานรอยร้าว

- ตัวแทนระบบกันสะเทือน/ผู้ให้บริการ: เก็บมวลรวมไว้อย่างเสถียร น้ำอิง: เบนโทไนต์โพลีเมอร์อินทรีย์ (เช่น CMC) แอลกอฮอล์: เบนโทไนต์อินทรีย์, PVB

- สารเติมแต่ง: ปรับปรุง Rheology (deflocculants), ต่อต้านการกัดกร่อน (ไบโอไซด์), defoamers, สารลดแรงตึงผิว (ปรับปรุงความสามารถในการเปียก), สารต่อต้านการแตก ฯลฯ

- การเตรียมการเคลือบ: อัตราส่วนการควบคุมส่วนประกอบอย่างเคร่งครัดลำดับการเพิ่มเวลาและความเข้ม (ตัวกระจายความเร็วสูง) ความหนืด (วัดโดยการไหลของถ้วยหรือการหมุนรอบการหมุน) การเคลือบต้องใช้ความชุ่มชื้นเพียงพอ (โดยทั่วไปแล้วอายุ> 24 ชั่วโมง) เพื่อให้ได้ประสิทธิภาพที่ดีที่สุดที่มั่นคง

- กระบวนการเคลือบผิว:

- จุ่ม: คลัสเตอร์ทั้งหมดแช่อยู่ในถังเคลือบค่อยๆถอนออกอย่างช้าๆ ต้องใช้ความหนาสม่ำเสมอไม่มีการวิ่ง/sags ไม่มีการรวมตัวไม่มีฟอง

- เท/แปรง: เหมาะสำหรับชิ้นส่วนขนาดใหญ่หรือการซ่อมแซมในท้องถิ่น

- ความหนาของการเคลือบ: โดยทั่วไป 0.5-2.0 มม. ขึ้นอยู่กับขนาดการหล่อ, ความหนาของผนัง, ชนิดของโลหะผสม (เหล็กต้องมีการเคลือบที่หนาขึ้น) พื้นที่วิกฤต (เช่นใกล้เข้าแล้วจุดร้อน) อาจมีความหนาในท้องถิ่น

- การอบแห้ง: การเคลือบจะต้องทำให้แห้งอย่างทั่วถึงและรักษาให้หายขาด (ปริมาณความชื้น <1%) วิธีการทั่วไป:

- การอบแห้งโดยรอบ: เป็นเวลานาน (24-48 ชั่วโมง), มีแนวโน้มที่จะเสียรูป

- การอบแห้งอุณหภูมิต่ำ (≤50° C): เร่งการอบแห้งความชื้นและการควบคุมการไหลเวียนของอากาศเป็นกุญแจสำคัญ

- การลดความชื้นในการอบแห้ง: มีประสิทธิภาพมากที่สุดมีประสิทธิภาพ (สามารถลดเป็นชั่วโมง) การควบคุมอุณหภูมิ/ความชื้นที่แม่นยำ (เช่น 30-40 ° C, ความชื้น <30%), การเปลี่ยนรูปแบบน้อยที่สุด วิธีการหลักที่ทันสมัย

- การตรวจสอบการเคลือบ: ตรวจสอบความหนา (มาตรวัด), คุณภาพพื้นผิว (ภาพ), การซึมผ่าน (เครื่องทดสอบการซึมผ่านพิเศษ), ความแข็งแรง (การทดสอบรอยขีดข่วนหรือการขัดถูทราย)

- ฟังก์ชั่น:

-

การขึ้นรูป (การบดอัดการสั่นสะเทือน):

- การเตรียมขวด: ขวดพิเศษที่มีห้องสูญญากาศและหน้าจอกรอง (ตาข่ายโลหะหรืออิฐที่ซึมผ่านได้) บนผนังเชื่อมต่อกับระบบสูญญากาศ

- การขึ้นรูปทราย: ใช้แห้ง (ความชื้น <0.5%), ทรายซิลิกาปราศจากสารยึดเกาะ (ทั่วไป AFS 40-70, เช่น 0.212–0.425 มม.) หรือทรายพิเศษ (ทรายโครเมียม, ทรายเพทาย, ทรายโอลิวีนสำหรับพื้นที่ข้อกำหนดพิเศษ) อุณหภูมิทรายควบคุมโดยทั่วไป <50 ° C ทรายต้องการความทุ่มเทและความเย็นเป็นประจำ

- ตำแหน่งคลัสเตอร์รูปแบบ: วางคลัสเตอร์แห้งที่เคลือบไว้ด้านล่างของขวดอย่างระมัดระวังจัดตำแหน่งถ้วยเทกับสถานีเท

- การเติมทรายและการสั่นสะเทือนการสั่นสะเทือน:

- ไส้ฝักบัว: ทำให้มั่นใจได้ว่าทรายจะเติมอย่างสม่ำเสมอและเบา ๆ รอบ ๆ และภายในโพรงคลัสเตอร์หลีกเลี่ยงผลกระทบของรูปแบบ

- 3D micro-vibration: ขวดวางบนโต๊ะสั่น ใช้แอมพลิจูดต่ำ (0.5–1.5 มม.), ความถี่ปานกลางสูง (40–60Hz) การสั่นสะเทือนขนาดเล็ก พารามิเตอร์การสั่นสะเทือน (เวลา, ความถี่, แอมพลิจูด), ลักษณะทราย (ขนาด, รูปร่าง, ความชื้น) และความเร็วในการเติมร่วมกันกำหนดประสิทธิภาพการบดอัด

- เป้าหมายการบดอัด: บรรลุความหนาแน่นของการบดอัดที่สม่ำเสมอและเพียงพอ (> 80% ความหนาแน่นทางทฤษฎีที่ต้องการโดยทั่วไป) ในทรายที่ล้อมรอบรูปแบบและภายในโพรงที่ซับซ้อนสร้างเปลือกที่แข็งแรงเพื่อรองรับรูปแบบการเคลือบกับความดันโลหะและการกระแทกด้วยความร้อน การบดอัดไม่เพียงพอเป็นสาเหตุของข้อบกพร่องมากมาย (เช่นการเคลื่อนไหวของผนังแม่พิมพ์ข้อผิดพลาดมิติ)

- การตรวจสอบกระบวนการ: สายการผลิตขั้นสูงอาจใช้เซ็นเซอร์เพื่อตรวจสอบการไหลของทรายแอมพลิจูดความถี่และความหนาแน่นของการบดอัด (วัดทางอ้อมหรือโดยตรง)

- ครอบคลุมและปิดผนึก: ฝาปิดขวดด้วยฟิล์มพลาสติก (เช่นโพลีเอทิลีน) ปิดผนึกฟิล์มลงบนขอบหน้าแปลนขวดอย่างแน่นหนาโดยใช้แถบปิดผนึก (มักจะเป็นแถบยางกาว) เพื่อให้แน่ใจว่าการปิดผนึกสูญญากาศ ฟิล์มแยกอากาศป้องกันอากาศเข้าสู่โพรงในระหว่างการเทซึ่งจะขัดขวางทุ่งสุญญากาศและป้องกันไม่ให้ทรายถูกดึงออกมาจากสูญญากาศ วางชั้นของทรายแห้งหรือน้ำหนักลงบนฟิล์มเพื่อป้องกันไม่ให้ถูกเผาด้วยโลหะร้อน

- เชื่อมต่อระบบสูญญากาศ: เชื่อมต่อพอร์ตสูญญากาศขวดผ่านท่อเข้ากับระบบปั๊มสูญญากาศ การตั้งค่าที่ทันสมัยมักจะมีชุดปั๊มสูญญากาศเฉพาะ (แหวนเหลวหรือปั๊มใบพัดหมุน) ต่อสถานีเท สายสูญญากาศรวมถึงตัวกรองเพื่อป้องกันการเข้าทราย

-

เท:

- การเปิดใช้งานสูญญากาศ: เริ่มปั๊มสูญญากาศวินาทีถึงสิบวินาทีก่อนที่จะเทเพื่อให้ได้และทำให้ระดับสูญญากาศของชุดเสถียรในขวด (โดยทั่วไปคือ 0.3–0.7 บาร์ / 0.03-0.07 MPa ความดันสัมบูรณ์) ระดับสูญญากาศเป็นพารามิเตอร์กระบวนการหลักที่ได้รับการปรับให้เหมาะสมตามโครงสร้างการหล่อ (สูงกว่าสำหรับผนังบาง ๆ ที่ซับซ้อน), ชนิดโลหะผสม (เหล็ก, เหล็ก, ไม่เป็นเหล็ก), น้ำหนัก/ความเร็ว

- การรักษาด้วยโลหะและการควบคุมอุณหภูมิ: ทำการบำบัดด้วยโลหะที่จำเป็น (การกลั่นการปรับเปลี่ยนการฉีดวัคซีน) และควบคุมอุณหภูมิการเทอย่างแม่นยำ (สูงกว่าการหล่อทรายเล็กน้อยเพื่อชดเชยการดูดซับความร้อนของโฟม อุณหภูมิทั่วไป: เหล็กสีเทา 1350-1450 ° C, เหล็กดัด 1380-1480 ° C, เหล็ก 1550-1650 ° C, โลหะผสมอลูมิเนียม 680-760 ° C

- การดำเนินการเท:

- อัตราการไหลสูงเร็วคงที่ต่อเนื่อง: ต่อไปเทคัพให้แน่ใจว่ามีการเติมสปวอย่างรวดเร็วเพื่อสร้างเอฟเฟกต์กาลักน้ำ หลีกเลี่ยงการหยุดชะงักหรือสาด

- เวลาเท: ปรับให้เหมาะสมตามน้ำหนักการหล่อความหนาของผนังโครงสร้าง เพิ่มผลิตภัณฑ์ไพโรไลซิสนานเกินไป สั้นเกินไปอาจทำให้เกิดความปั่นป่วน, การกักเก็บอากาศ, misrun มักจะซิงโครไนซ์กับเวลาถือสูญญากาศ

- การตรวจสอบ: การหล่อขนาดใหญ่หรือวิกฤตอาจใช้เครื่องเทอัตโนมัติ ผู้ประกอบการจะต้องตรวจสอบระดับถ้วยเทอย่างใกล้ชิด

-

การระบายความร้อนและการปล่อยสูญญากาศ: หลังจากเทสูญญากาศจะต้องเก็บรักษาไว้เป็นระยะเวลาหนึ่ง (นาทีถึงสิบนาที) จนกว่าพื้นผิวการหล่อจะแข็งตัวให้เป็นเปลือกที่แข็งแรงพอที่จะต้านทานแรงดันทรายได้อย่างสมบูรณ์ การปล่อยสูญญากาศเร็วเกินไปอาจทำให้เกิดการบิดเบือนการเคลื่อนไหวการเคลื่อนไหวของผนังแม่พิมพ์หรือแม้กระทั่งการล่มสลาย การหล่อยังคงเย็นลงในแม่พิมพ์ถึงอุณหภูมิที่ปลอดภัย (โดยทั่วไป <500 ° C ขึ้นอยู่กับโลหะผสมและขนาด) โดยใช้ลักษณะการระบายความร้อนช้าของทรายแห้งเพื่อลดความเครียด

-

Shakeout and Cleaning:

- การกำจัดทราย: ลบทรายและฟิล์มป้องกันด้านบน ถ่ายโอนขวดไปยังเครื่องสั่นสะเทือน (หรือใช้การติดตั้งการหมุนเวียน)

- Shakeout: สั่นทรายแห้งห่างจากการหล่อ ทรายแห้งมีความสามารถในการไหลเวียนได้ดีเยี่ยมทำให้การสั่นคลอนง่ายสะอาดมีเสียงรบกวนและฝุ่นน้อยกว่าแม่พิมพ์ทรายแบบดั้งเดิม Shakeout Casting Cluster (การหล่อระบบการเคลือบ/การเคลือบระบบ Riser) จะถูกถ่ายทอดออกมา

- การประมวลผลทราย: ทราย Shaken-out ได้รับการคัดกรอง (ถอดเศษซาก, ชิ้นส่วนเคลือบขนาดใหญ่), ระบายความร้อน (เครื่องทำความเย็นเตียงฟลูอิไดซ์, ตัวทำน้ำเดือด, ฯลฯ ), dedusted (ระบบ baghouse) และกลับไปที่ Hoppers ทรายเพื่อนำกลับมาใช้ใหม่ อุณหภูมิทรายการกระจายขนาดของเม็ดและปริมาณฝุ่นจำเป็นต้องมีการทดสอบเป็นระยะ

- ลบ gating/risers: หลังจากการหล่อเย็นลงที่อุณหภูมิห้องให้ถอดระบบ gating และ riser ผ่านการตัด (ล้อบด, การตัดก๊าซ), การเคาะ (การตอก, กระแทก) หรืออุปกรณ์พิเศษ

- การกำจัดการเคลือบ: ใช้อุปกรณ์สั่นสะเทือนแบบสั่นสะเทือนหรือการยิงระเบิดเพื่อกำจัดการเคลือบผิวที่ติดทนไฟส่วนใหญ่ การเคลือบที่เหลืออยู่ในรูลึก/ฟันผุภายในอาจต้องใช้การพ่นทราย, การกระแทกน้ำแรงดันสูงหรือการทำความสะอาดทางเคมี

- เสร็จสิ้น: บดขยี้ gating/riser, ครีบ, burrs ทำการพ่นทรายขัด ฯลฯ สำหรับการหล่อที่มีความต้องการผิวสูง

iii. ข้อได้เปรียบทางเทคนิคที่สำคัญและลักษณะของการหล่อโฟมที่หายไป

ความสำเร็จของการหล่อโฟมที่หายไปเกิดจากข้อได้เปรียบที่เป็นเอกลักษณ์และสำคัญ:

-

อิสระการออกแบบที่รุนแรงและรูปร่างใกล้เน็ต:

- รูปแบบโฟมนั้นได้รับการตัดเฉือนและผูกมัดได้ง่ายทำให้สามารถผลิตโครงสร้างกลวงที่ซับซ้อนสูงทางเดินภายในช่องสัญญาณโค้ง (เช่นบล็อก/หัวเครื่องยนต์, ใบพัด, ร่างกายวาล์วที่ซับซ้อน, ชิ้นงานศิลปะ), ข้อ จำกัด ของการแยกสายและรูปแบบแบบดั้งเดิม

- ลดหรือกำจัดการตัดเฉือน (เช่นทางเดินน้ำมัน/น้ำที่ซับซ้อน), การผลิตใกล้เน็ต, การประหยัดวัสดุและค่าใช้จ่ายการตัดเฉือน

- สามารถผลิตเป็นส่วนประกอบชิ้นเดียวที่ต้องการการหล่อและการประกอบหลายครั้ง (เช่นที่อยู่อาศัยปั๊มที่มีหน้าแปลนท่องอ) ลดขั้นตอนการเชื่อม/การประกอบที่ตามมาและเส้นทางการรั่วไหลที่อาจเกิดขึ้น

-

ความแม่นยำมิติที่ยอดเยี่ยมและคุณภาพพื้นผิว:

- ไม่จำเป็นต้องแยกเส้นไม่จำเป็นต้องกำจัดรูปแบบกำจัดข้อผิดพลาดมิติที่พบบ่อยในการหล่อทราย (แฟลชไม่ตรงกันมุมร่างการเคลื่อนไหวของผนังแม่พิมพ์) ความแม่นยำของมิติถึง CT7-CT9 (GB/T 6414), CT10 เป็นไปได้สำหรับชิ้นส่วนที่ซับซ้อนบางส่วน

- พื้นผิวรูปแบบโฟมที่ดีเสร็จสิ้น (RA 6.3-12.5μm) การจำลองการเคลือบที่ดีการหล่อที่เกิดขึ้นมีพื้นผิวที่ดี (RA 12.5-25μm, RA 6.3μmเป็นไปได้หลังจากการระเบิดของการยิง), รูปทรงที่คมชัด, การทำซ้ำรายละเอียดที่ดี (ข้อความ, รูปแบบ) ลดเวลาทำความสะอาดและค่าใช้จ่ายในการตกแต่งที่ตามมา

-

กระบวนการทำให้เข้าใจง่ายและเพิ่มประสิทธิภาพ:

- ขั้นตอนที่ง่ายขึ้น: กำจัดขั้นตอนที่ซับซ้อนในการหล่อทรายแบบดั้งเดิม: การผสมทราย, การปั้น (การหมุนขวด, การปิด), การทำแกน, แม่พิมพ์/การชุบแข็ง/การทำให้แห้ง (รวมถึงกล่องแกนราคาแพง) ปรับปรุงห่วงโซ่กระบวนการ

- รอบเวลาที่สั้นลง: รูปแบบสามารถผลิตได้ล่วงหน้าในปริมาณมาก การขึ้นรูปเป็นอย่างรวดเร็ว (การบดอัดการสั่นสะเทือนของทรายแห้ง); การเขย่าและการทำความสะอาดนั้นง่ายมากและรวดเร็ว วงจรการผลิตโดยรวมจะสั้นลง

- รอยเท้าเล็กลง: ไม่จำเป็นต้องใช้ระบบการจัดการทรายขนาดใหญ่ (ไม่มีสารยึดเกาะ), อุปกรณ์ทรายแกน, เตาอบแห้ง ฯลฯ นำไปสู่การจัดวางพืชขนาดกะทัดรัด

- การผลิตที่ยืดหยุ่น: ขวดเดียวกันสามารถหล่อรูปร่างที่แตกต่างกัน (เพียงแค่เปลี่ยนคลัสเตอร์ลวดลาย) ไม่จำเป็นต้องใช้แม่พิมพ์พิเศษ (ขวดเป็นสากล) ปรับให้เข้ากับความหลากหลายการผลิตปริมาณต่ำ สายอัตโนมัติอนุญาตให้มีการเปลี่ยนแปลงที่ยืดหยุ่น

-

ประสิทธิภาพด้านสิ่งแวดล้อมที่เหนือกว่าและสภาพการทำงานที่ดีขึ้น:

- ไม่มีสารยึดเกาะ: ใช้ทรายแห้งแบบปราศจากสารยึดเกาะขจัดการปล่อยอันตราย (ฟีนอลิก, Furans, So₂, ฝุ่นอัลคาไลน์) ที่เกี่ยวข้องกับหาดทรายสีเขียวแบบดั้งเดิมทรายเรซินหรือทรายโซเดียมซิลิเกต

- ฝุ่นเขย่าต่ำ: ความสามารถในการไหลของทรายแห้งที่ยอดเยี่ยมหมายถึงเกือบจะไม่มีฝุ่นในระหว่างการเขย่า (โดยเฉพาะอย่างยิ่งกับระบบเก็บฝุ่น)

- อัตราทรายที่ได้รับการเรียกคืนสูง: หาดทรายแห้งสามารถนำกลับมาใช้ใหม่ได้เกือบ 100% หลังจากการระบายความร้อนและความทุ่มเทง่าย ๆ ลดขยะมูลฝอยลงอย่างมาก สอดคล้องกับเศรษฐกิจแบบวงกลม

- ลดความเข้มของแรงงานอย่างมีนัยสำคัญ: หลีกเลี่ยงการกระแทกหนักยกขวดและการทำความสะอาดทราย สภาพแวดล้อมการทำงานดีขึ้นอย่างมีนัยสำคัญ (ลดเสียงรบกวน, ฝุ่น, ความร้อน, ก๊าซที่เป็นอันตราย)

-

ลดต้นทุนโดยรวม:

- ต้นทุนวัสดุ: รูปร่างใกล้ตาข่ายช่วยลดค่าเผื่อการตัดเฉือน (โดยทั่วไป 1-3 มม.) ประหยัดโลหะ (โดยเฉพาะอย่างยิ่งโลหะผสมที่มีราคาแพง) การใช้ทรายแห้งและวัสดุโฟมสูง อายุการใช้งานแม่พิมพ์ที่ยาวนาน (แม่พิมพ์อลูมิเนียมสามารถผลิตชิ้นส่วนหมื่นส่วน)

- ต้นทุนการตัดเฉือน: ลดหรือกำจัดขั้นตอนการตัดเฉือน (เช่นทางเดินน้ำมัน/น้ำที่ซับซ้อน)

- ต้นทุนแรงงาน: ระบบอัตโนมัติสูงช่วยลดความจำเป็นสำหรับแม่พิมพ์ที่มีทักษะ

- ค่าใช้จ่ายในการจัดการ: ห่วงโซ่กระบวนการที่ง่ายขึ้นจะช่วยลดคลังการทำงานในกระบวนการ

- อัตราที่สนใจ: ด้วยการควบคุมกระบวนการที่ดีอัตราการเศษจะถูกเก็บไว้ต่ำ (<5%)

- การใช้พลังงาน: กำจัดแม่พิมพ์/การแข็งตัวของแม่พิมพ์/การทำให้แห้ง; ทรายไม่จำเป็นต้องมีการฟื้นฟู (เพียงแค่การระบายความร้อน/ความเดือดร้อน) การใช้พลังงานโดยรวมมักต่ำกว่าการหล่อทรายแบบดั้งเดิม

iv. ข้อควรพิจารณาที่สำคัญสำหรับการเลือกวัสดุ

-

วัสดุรูปแบบโฟม:

- พื้นฐานการเลือก: การพิจารณาเบื้องต้นคือวัสดุการหล่อ (เหล็ก/เหล็ก/ไม่ใช่เหล็ก) ข้อกำหนดด้านคุณภาพ (โดยเฉพาะอย่างยิ่งพื้นผิว, ข้อ จำกัด ในการ carburization), ค่าใช้จ่าย ปัจจัยรอง: ขนาดการหล่อ, ความซับซ้อนของโครงสร้าง (ส่งผลต่อความต้องการความแข็งแรงของรูปแบบ) STMMA กำลังกลายเป็นกระแสหลักสำหรับแอพพลิเคชั่นระดับสูง (ยานยนต์ปั๊ม/วาล์วชิ้นส่วนเครื่องจักรก่อสร้างที่สำคัญ)

-

สารเคลือบผิวทนไฟ (การเคลือบ): ตามที่อธิบายไว้การเคลือบเป็นวัสดุที่ใช้งานได้หลัก องค์ประกอบของมัน (มวลรวม, สารยึดเกาะ, สารเติมแต่ง), คุณสมบัติ (การซึมผ่าน, ความแข็งแรง, การหักเหความสามารถในการเคลือบ), กระบวนการเตรียมการ (การผสม/การกระจาย, อายุ) และการใช้งาน (จุ่ม, การอบแห้ง) ต้องใช้มาตรฐานและการควบคุมที่เข้มงวด การซึมผ่านการเคลือบคือเส้นชีวิตสำหรับการหลบหนีก๊าซเรียบ

-

การขึ้นรูปทราย:

- ซิลิกาทราย: ที่พบมากที่สุดราคาต่ำมีให้บริการอย่างกว้างขวาง ใช้ทรายแห้ง, กลมหรือขนาดเล็ก, ทรายที่มีการเกรดดี (ทั่วไป AFS 40-70) ปริมาณฝุ่นจะต้องต่ำ (<0.5%) ต้องใช้ความอดทนและการระบายความร้อนเป็นประจำ

- แซนด์พิเศษ: ทราย Chromite, ทรายเพทาย, ทราย olivine ฯลฯ ที่ใช้สำหรับพื้นที่ข้อกำหนดพิเศษ (เช่นส่วนที่เป็นสปอตเหล็กหนาพื้นที่ที่มีแนวโน้มที่จะเจาะทราย) ใช้ประโยชน์จากข้อได้เปรียบเช่นการหักเหของแสงสูงการนำความร้อนสูงการขยายตัวทางความร้อนต่ำความเฉื่อยทางเคมีเพื่อป้องกันการแทรกซึมของทรายการเผาและการฉีกขาดร้อน มักจะมีราคาแพงใช้ในท้องถิ่น (หันหน้าไปทางทราย)

-

โลหะผสมโลหะ:

- เหล็กหล่อ (เหล็กสีเทา, เหล็กดัด): แอปพลิเคชั่น LFC ที่ใช้กันอย่างแพร่หลายและเป็นผู้ใหญ่มากที่สุด หน้าต่างกระบวนการที่ค่อนข้างให้อภัย (โดยเฉพาะกับ EPS) ใช้กันอย่างแพร่หลายในยานยนต์ (ตัวยึดแชสซี, ท่อร่วมไอเสีย, บล็อกเครื่องยนต์), การเกษตร, วาล์ว, อุปกรณ์ท่อ, ส่วนประกอบเครื่องมือเครื่องจักร

- เหล็กหล่อ (เหล็กกล้าคาร์บอน, เหล็กกล้าต่ำ, เหล็กกล้าสูง, สแตนเลส): ศักยภาพมหาศาล แต่มีความต้องการทางเทคนิค ต้องใช้ STMMA (หรือเนื้อหา MMA ที่สูงมาก), การควบคุมกระบวนการที่เข้มงวด (เทอุณหภูมิ, สูญญากาศ, การซึมผ่านการเคลือบ, การออกแบบ gating) เพื่อป้องกันการเกิด carburization, ความพรุน, การรวม, คาร์บอนพับ ใช้สำหรับร่างกายปั๊ม/วาล์วสวมใส่ชิ้นส่วน (ตอร์ปิโด, ค้อน), ชิ้นส่วนเครื่องจักรก่อสร้าง, ฮาร์ดแวร์

- โลหะผสมอลูมิเนียม, แมกนีเซียมอัลลอยด์, โลหะผสมทองแดง: ข้อได้เปรียบที่สำคัญ (ผนังบาง ๆ ที่ซับซ้อนพื้นผิวที่ดี) การเพิ่มการใช้งาน (ท่อร่วมไอดียานยนต์หัวกระบอกสูบที่พักเกียร์ชิ้นส่วนการบินและอวกาศการหล่อศิลปะ) อุณหภูมิเทที่ต่ำกว่าทำให้การสลายตัวของโฟมค่อนข้างรุนแรงขึ้น แต่จำเป็นต้องใช้ความระมัดระวังในการป้องกันการกักเก็บผลิตภัณฑ์ไพโรไลซิสที่ทำให้เกิดความพรุน/การรวม การเคลือบที่มีความสำคัญต่อการซึมผ่านสูง ต้องการความแข็งแรงของรูปแบบสูง (ป้องกันการเสียรูประหว่างการขึ้นรูป) โลหะผสมแมกนีเซียมต้องการมาตรการความปลอดภัยพิเศษ (การป้องกันไฟ/ระเบิด)

V. การวิเคราะห์ข้อบกพร่องการหล่อโฟมที่หายไปโดยทั่วไปสาเหตุและมาตรการป้องกัน

แม้จะมีข้อได้เปรียบ แต่เคมีกายภาพที่เป็นเอกลักษณ์ของ LFC นำเสนอความท้าทายข้อบกพร่องเฉพาะ:

-

คาร์บอนพับ / เรซินที่อุดมไปด้วยเลเยอร์:

- ปรากฏการณ์: ข้อบกพร่องที่ไม่สม่ำเสมอ, เหี่ยวย่น, สีเข้มบนพื้นผิวการหล่อ (โดยเฉพาะพื้นผิวด้านบน, ต่ำกว่าการเปลี่ยนหนาบาง ๆ ) กรณีที่รุนแรงอาจแสดงฟิล์มคาร์บอนมันวาว

- สาเหตุ: ผลิตภัณฑ์ไพโรไลซิสของเหลว (ส่วนใหญ่เป็นของเหลว polystyrene/tar) ล้มเหลวในการระเหย/หลบหนีทันทีและถูกผลักโดยด้านหน้าโลหะขั้นสูงไปยังส่วนต่อประสานการเคลือบ ความปั่นป่วนหรือความผันผวนที่กำแพงด้านหน้าแข็งตัวหรือห่อหุ้มของเหลวที่มีความหนืดเหล่านี้ลงบนพื้นผิวโลหะทำให้เกิดการพับ ความผันผวนของความดันช่องว่างของก๊าซและความก้าวหน้าด้านหน้าของโลหะที่ไม่เสถียรทำให้รุนแรงขึ้น EPS มีแนวโน้มมากกว่า STMMA มาก

- มาตรการป้องกัน:

- วัสดุรูปแบบ: ชอบ STMMA มากกว่า EPS สร้างความมั่นใจในความหนาแน่นของรูปแบบที่สม่ำเสมอและฟิวชั่นที่ดี

- การเคลือบ: เพิ่มการซึมผ่านเป็นกุญแจสำคัญ! สูตรที่เหมาะสมที่สุด (การไล่ระดับสีรวม, ประเภท/ปริมาณสารยึดเกาะ), ตรวจสอบให้แน่ใจว่าการอบแห้งอย่างละเอียด (การเคลือบเปียกมีการซึมผ่านไม่ดี) เพิ่มการซึมผ่าน/ความหนาในพื้นที่ที่มีแนวโน้ม

- กระบวนการสูญญากาศ: ตรวจสอบให้แน่ใจว่าสูญญากาศเพียงพอ (โดยเฉพาะอย่างยิ่งในช่วงต้นเท) และความสามารถในการสูบน้ำที่มั่นคง เพิ่มประสิทธิภาพโปรไฟล์สูญญากาศ (เช่นสูญญากาศสูงล่วงหน้า, เสถียรในระหว่างการเท) ตรวจสอบให้แน่ใจว่าระบบการปิดผนึกความสมบูรณ์ (ฟิล์ม, ท่อ)

- ระบบ gating: ออกแบบสำหรับการเติมที่รวดเร็วและมั่นคงหลีกเลี่ยงความปั่นป่วนหรือการไหลที่นิ่ง การระบายก๊าซช่วย Gating ชั้นนำ แต่ส่งผลกระทบต่อรูปแบบ; Gating ด้านล่างมีความมั่นคง แต่เส้นทางแก๊สนานขึ้น ขั้นตอน gating, สล็อต gating ทั่วไป

- กระบวนการเท: การควบคุมการเทอุณหภูมิ (เพิ่มความหนืดของเหลวสูงเกินไปต่ำเกินไปช่วยลดการไหล) ตรวจสอบให้แน่ใจว่ามีความเร็วในการเทเร็วพอ (เติมสปวี่อย่างรวดเร็วสำหรับกาลักน้ำ) หลีกเลี่ยงการสาดแก๊ส

- การออกแบบคลัสเตอร์: หลีกเลี่ยงพื้นผิวที่เรียบขนาดใหญ่เพิ่มซี่โครง/ช่องระบายอากาศในผลิตภัณฑ์ไพโรไลซิส

-

กระบะคาร์บอน:

- ปรากฏการณ์: ปริมาณคาร์บอนที่สูงขึ้นอย่างมีนัยสำคัญในการหล่อพื้นผิว/ชั้น (โดยเฉพาะแกนส่วนหนาใกล้กับจุดร้อน) เมื่อเทียบกับเคมีของเตาเผา โดยเฉพาะอย่างยิ่งไว/เป็นอันตรายในเหล็ก (โดยเฉพาะคาร์บอนต่ำ)

- สาเหตุ: คาร์บอนตกค้างที่เป็นของแข็ง (โค้ก, คาร์บอนวาว) จากไพโรไลซิสที่ไม่สมบูรณ์ละลายลงในเหล็กร้อน (ความสามารถในการละลายคาร์บอนสูง) ส่วนใหญ่มาจาก Pyrolysis แหวนเบนซีน ความหนาแน่นของรูปแบบสูงความเร็วเทช้าอุณหภูมิเทสูงสุญญากาศต่ำการซึมผ่านการเคลือบผิวไม่ดีขยายเวลาสัมผัสที่เหลืออยู่ STMMA ลดความเสี่ยงอย่างมีนัยสำคัญ

- มาตรการป้องกัน:

- วัสดุรูปแบบ: ต้องใช้ STMMA สำหรับเหล็ก! ลดความหนาแน่นของรูปแบบ (ในขณะที่รักษาความแข็งแรง) หลีกเลี่ยงกาวที่อุดมด้วยคาร์บอน

- การเคลือบ: มวลรวมแรงเฉื่อยสูง (เพทาย) สามารถป้องกันการแพร่กระจายของคาร์บอน การซึมผ่านที่ดีเร่งการกำจัดสารตกค้าง

- สูญญากาศและเท: สูญญากาศสูงเร่งการกำจัดก๊าซ ลดอุณหภูมิเท (ลดความสามารถในการละลายของคาร์บอน/การแพร่กระจาย) เพิ่มความเร็วในการเท (เวลาสัมผัสคาร์บอนสั้นลง)

- การออกแบบโลหะผสม: สำหรับการหล่อที่ละเอียดอ่อนปริมาณคาร์บอนเป้าหมายที่ต่ำกว่าในระหว่างการหลอมละลาย (ค่าเผื่อสำหรับรถกระบะ)

- การออกแบบการหล่อ: หลีกเลี่ยงส่วนที่หนาเกินไป (การแข็งตัวช้าเวลา carburization ที่ยาวขึ้น)

-

ก๊าซรูพรุน:

- ปรากฏการณ์: รูภายในหรือใกล้กับพื้นผิวการหล่อผนังมักจะเรียบ จัดเป็นรูพรุนของก๊าซที่กักเก็บไว้ (ผิดปกติ) และรูพรุนของก๊าซที่รุกราน (รอบ)

- สาเหตุ: ซับซ้อนและหลากหลายมาก:

- ก๊าซไพโรไลซิสที่ติดอยู่: ความปั่นป่วนจากความเร็วเทที่มากเกินไปหรือการออกแบบ gating ที่ไม่ดีดักจับก๊าซไพโรไลซิสลงในโลหะ

- การบุกรุกก๊าซเนื่องจากการระบายอากาศไม่ดี: การเคลือบผิวที่ไม่ดี/การซึมผ่านของทราย, สูญญากาศไม่เพียงพอ/ไม่เสถียร, ความเร็วเทเกินความสามารถในการระบายอากาศความหนาแน่นของรูปแบบสูงทำให้ปริมาณก๊าซมากเกินไปป้องกันการหลบหนีของก๊าซในเวลาที่เหมาะสม กระเป๋าก๊าซแรงดันสูงจะเกิดขึ้นที่ด้านหน้าแข็งตัวและบุกรุกโลหะแข็งตัว

- แหล่งข้อมูลอื่น ๆ : การเคลือบไอความชื้น, ก๊าซจากโลหะละลายหรือเทความปั่นป่วน, วิวัฒนาการของก๊าซในระหว่างการหดตัวของโลหะผสม

- มาตรการป้องกัน:

- ลวดลาย: ควบคุมความหนาแน่นให้แน่ใจว่าคุณภาพฟิวชั่น ตรวจสอบให้แน่ใจว่ากลุ่มแห้ง

- การเคลือบ: ตรวจสอบให้แน่ใจว่ามีความสามารถในการซึมผ่านที่สม่ำเสมอ! การควบคุมการอบแห้งอย่างเข้มงวด

- การขึ้นรูป: ตรวจสอบให้แน่ใจว่าทรายมีขนาดกะทัดรัดและซึมผ่านได้อย่างสม่ำเสมอ (ควบคุมอุณหภูมิทรายขนาดเกรน)

- เครื่องดูดฝุ่น: ปรับระดับให้เหมาะสม (หลีกเลี่ยงสูงเกินไป/ต่ำ) รักษาเสถียรภาพ ตรวจสอบให้แน่ใจว่ากำลังการผลิตของปั๊มตรงกับการสร้างก๊าซคลัสเตอร์ ตรวจสอบแมวน้ำ

- ระบบ gating: ออกแบบระบบที่ราบรื่นและมีความต้านทานต่ำ (เช่นเปิด) เพื่อระบายก๊าซด้วยด้านหน้าโลหะที่เพิ่มขึ้น (ด้านบน/ขั้นตอนที่ดีกว่าก้นบริสุทธิ์) เพิ่มพื้นที่เข้าทั้งหมด ใช้กับดักตะกรัน/ตัวขึ้น (มักจะรวมกับตัวป้อน) ราดถ้วยต่อไปเรื่อย ๆ

- การดำเนินการเท: ควบคุมความเร็วเท (หลีกเลี่ยงความปั่นป่วนหลีกเลี่ยงความยาวช่องว่างของก๊าซมากเกินไป) อุณหภูมิปานกลางเท

- โลหะละลาย: ดำเนินการ degassing/กลั่น

-

การรวม:

- ปรากฏการณ์: สิ่งแปลกปลอมที่ไม่ใช่โลหะภายในการคัดเลือกนักแสดง พบได้ทั่วไปใน LFC: การเคลือบผิว (วัสดุทนไฟ), การสลายตัวของโฟม (tar slag, ก้อนคาร์บอน), การรวมทราย

- สาเหตุ:

- การเคลือบสแควร์/การกัดเซาะ: แรงกระแทกแรงกระแทกโลหะมากเกินไปความเสียหายที่อ่อนแอ/ไม่แห้ง/การเคลือบความแข็งแรงต่ำ

- ไพโรไลซิสที่ตกค้าง: สารตกค้างของเหลว/ของแข็งที่ไม่ได้เป็นไอ/เอาออกอย่างเต็มที่จะถูกกัก รูปแบบที่ไม่ดีฟิวชั่นสร้างเลเยอร์ "แซนวิช" ที่มีแนวโน้มที่จะเกิดการตกค้างขนาดใหญ่

- การเจาะทราย: การบดอัดทรายต่ำในท้องถิ่น, ความเสียหายจากการเคลือบ/การแตกร้าว, ทรายดูดสูญญากาศมากเกินไปผ่านการเคลือบ/ขวด

- มาตรการป้องกัน:

- ลวดลาย: ตรวจสอบให้แน่ใจว่ามีความแข็งแรงยึดติดกับพื้นผิวที่ปราศจากข้อบกพร่องที่ราบรื่น หลีกเลี่ยงมุมที่คมชัด ซ่อมแซมได้อย่างราบรื่น

- การเคลือบ: เพิ่มความแข็งแรง (เพิ่มประสิทธิภาพสารยึดเกาะ) และความต้านทานการกัดเซาะ (มวลรวมที่ได้รับผลกระทบสูง) ตรวจสอบให้แน่ใจว่ายึดติดกับรูปแบบที่ดี การควบคุมการอบแห้งอย่างเข้มงวด (ไม่มีรอยร้าว/delamination)

- การขึ้นรูป: ตรวจสอบให้แน่ใจว่ามีการบดอัดทรายสูงสม่ำเสมอ เพิ่มประสิทธิภาพการสั่นสะเทือน (หลีกเลี่ยงการเคลือบที่สร้างความเสียหาย)

- เครื่องดูดฝุ่น: หลีกเลี่ยงการเคลือบ/ทรายที่ทำลายสูญญากาศมากเกินไป

- ระบบ gating: การออกแบบที่ราบรื่นหลีกเลี่ยงการปะทะโลหะโดยตรงบนรูปแบบ/การเคลือบจุดอ่อนแอ (ใช้บัฟเฟอร์นักวิ่ง) ติดตั้งกับดักตะกรัน/ตัวกรอง หลีกเลี่ยงขาเข้าที่ชี้ไปที่แฟลตขนาดใหญ่/ผนังบาง ๆ

- การดำเนินการเท: หลีกเลี่ยงการกระแทกโลหะ ตำแหน่งที่เทหัวฉีดจากส่วนกลาง

- โลหะละลาย: ปรับปรุง Slag Skimming, Filtration (ตัวกรองใน Mold)

-

ความเบี่ยงเบนของมิติและการบิดเบือน:

- ปรากฏการณ์: มิติการหล่อออกมาจากความอดทนหรือรูปร่างที่แปรปรวน

- สาเหตุ:

- รูปแบบการบิดเบือน: การหดตัวของวัสดุ (การขึ้นรูปการระบายความร้อน, การจัดเก็บ env. การเปลี่ยนแปลง), การจัดการ/การจัดเก็บที่ไม่เหมาะสมทำให้เกิดการเสียรูป, พันธะที่ไม่ดี, อายุไม่เพียงพอ

- การขึ้นรูปที่ไม่เหมาะสม: ผลกระทบการเติมทรายหรือพารามิเตอร์การสั่นสะเทือนที่ไม่ถูกต้องทำให้เกิดรูปแบบการบิดเบือน/การขยับ การบดอัดทรายไม่เพียงพอ/ไม่สม่ำเสมอ (การเคลื่อนไหวของผนังแม่พิมพ์ในระหว่างการเท)

- อิทธิพลการเคลือบ: ความหนามากเกินไปหรือความเครียดจากการหดตัวทำให้เกิดการบิดเบือนรูปแบบ

- การหดตัวของการแข็งตัวที่ จำกัด : การบดอัดทรายที่มากเกินไป (โดยเฉพาะอย่างยิ่งที่จุดร้อน) หรือการยุบตัวไม่ดี (เช่นการใช้ทรายพิเศษ) ขัดขวางการหดตัวปกติทำให้น้ำตาร้อน, การบิดเบือนความเครียดหรือขนาดที่มีขนาดใหญ่

- การปล่อยสูญญากาศก่อนวัยอันควร: ถูกลบออกก่อนที่เปลือกแข็งมีความแข็งแรงเพียงพอที่จะต้านทานความดันทรายทำให้เกิดการบิดเบือน

- การออกแบบแม่พิมพ์: การปั้นแบบโฟมไม่ได้ชดเชยการหดตัวของลวดลายอย่างเพียงพอ (EPS ~ 0.3-0.8%, STMMA สูงขึ้นเล็กน้อย) ความหนาของการเคลือบและการหดตัวของโลหะ

- มาตรการป้องกัน:

- ลวดลาย: การควบคุมกระบวนการขึ้นรูปอย่างเข้มงวด ให้แน่ใจว่าอายุ เพิ่มประสิทธิภาพพันธะ env จัดเก็บที่มั่นคง ใช้การสนับสนุน การวัดที่แม่นยำ (การสแกน 3D)

- การออกแบบแม่พิมพ์: คำนวณและชดเชยการหดตัวของรูปแบบได้อย่างแม่นยำเอฟเฟกต์ความหนาของการเคลือบและการหดตัวของโลหะ (การจำลองประสบการณ์)

- การเคลือบ: ความหนาของความหนาควบคุม

- การขึ้นรูป: เพิ่มประสิทธิภาพการสั่นสะเทือนไส้ทราย ตรวจสอบความหนาแน่นของการบดอัดอย่างสม่ำเสมอ (ใช้อุปกรณ์ทดสอบ) การเติมทราย/เพิ่มการรองรับภายในรูปแบบที่ซับซ้อน

- การควบคุมกระบวนการ: รักษาสุญญากาศอย่างเคร่งครัดจนกว่าเปลือกจะแข็งแรงพอ เวลาเย็นที่เพียงพอสำหรับผนังบางขนาดใหญ่

- การออกแบบการหล่อ: เพิ่มซี่โครงกระบวนการที่ถอดออกได้/แถบผูก ปรับโครงสร้างให้เหมาะสมเพื่อลดความเข้มข้นของความเครียด

-

การล่มสลายของเชื้อรา (ถ้ำ):

- ปรากฏการณ์: การล่มสลายบางส่วนหรือพื้นที่ขนาดใหญ่ของแม่พิมพ์ทรายในระหว่าง/หลังเททำให้การหล่อไม่สมบูรณ์หรือมีรูปร่างผิดปกติอย่างรุนแรง ข้อบกพร่องภัยพิบัติมักจะขูดขวดทั้งหมด

- สาเหตุ:

- การบดอัดทรายไม่เพียงพอ: สาเหตุที่พบบ่อยที่สุด การสั่นสะเทือนที่ไม่ถูกต้องทรายละเอียด/ฝุ่น (ไหลไม่ดี) อุณหภูมิทรายสูงไส้เร็ว/ไม่สม่ำเสมอ

- สูญญากาศต่ำ/หาย: ความสามารถของปั๊มไม่เพียงพอ, ความล้มเหลวของซีล (การฉีกขาด/การเผาไหม้, ความเสียหายซีลหน้าแปลน, รอยแตกของขวด/กรอง/การอุดตัน, การรั่วไหลของท่อ), ความล้มเหลวของปั๊ม, สูญญากาศลดลงในระหว่างการไหล

- ความเร็ว/ผลกระทบมากเกินไป: ความเร็วสูงเท/ความสูงของโลหะตกอย่างรุนแรงส่งผลกระทบอย่างรุนแรงต่อรูปแบบ/ทรายพื้นฐานเกินความแข็งแรงของทรายในท้องถิ่น โดยเฉพาะอย่างยิ่งพื้นที่ Sprue/ด้านล่างที่อ่อนแอ

- การออกแบบคลัสเตอร์ที่ไม่ดี/ตำแหน่ง: คลัสเตอร์ที่ไม่เสถียรด้านล่างแบนขนาดใหญ่ยื่นออกมาในระหว่างเท, ทรายรองรับด้านล่างที่อ่อนแอ

- ความล้มเหลวในการเคลือบ: ความแข็งแรงต่ำ/การเคลือบที่ไม่แห้งอยู่ภายใต้ความดันโลหะ/สารตกค้างปล่อยให้ชั้นโลหะ/ก๊าซบุกรุกชั้นทราย โดยเฉพาะอย่างยิ่งใกล้กับขาเข้า/ผนังบาง

- ปัญหาทราย: ความชื้นสูง (> 0.5%) สร้างไอน้ำฝุ่นสูง (> 1%) ช่องว่างการเติม/ลดแรงเสียดทาน

- การกำจัดสูญญากาศก่อนวัยอันควร: ก่อนที่เปลือกจะแข็งแรงพอ (ส่วนหนาโดยเฉพาะ)

- การออกแบบขวด: พื้นที่ห้องสูญญากาศไม่เพียงพอ/ไม่สม่ำเสมอบนผนังความแข็งแกร่งของขวดที่อ่อนแอ

- มาตรการป้องกัน:

- เพิ่มประสิทธิภาพการขึ้นรูปการสั่นสะเทือน: การควบคุมพารามิเตอร์ที่แม่นยำ ใช้เครื่องสั่น 3 มิติ ตรวจสอบความหนาแน่นของการบดอัด (> 80%)

- ปรับปรุงไส้ทราย: ห้องอาบน้ำฝักบัว/หลายจุดที่อ่อนโยน ความเร็วในการควบคุม

- รับรองคุณภาพของทราย: แห้ง (<0.5%), ทำความสะอาด (<0.5% ฝุ่น), ให้คะแนน (AFS 40-70), เย็น (<50 ° C) เสริมสร้างการประมวลผลทราย

- ตรวจสอบระบบสูญญากาศที่เชื่อถือได้: ความจุปั๊ม/ท่อเพียงพอ ความซ้ำซ้อน/การสำรองข้อมูล

- การจัดการตราประทับที่เข้มงวด: ใช้ฟิล์มต้านทานอุณหภูมิสูงใช้ทราย/ผ้าห่มป้องกัน รักษาแมวน้ำหน้าแปลน การตรวจสอบ/ซ่อมแซมการรั่วไหลเป็นประจำ

- การตรวจสอบ/ควบคุมสูญญากาศ: ติดตั้งมาตรวัด/เซ็นเซอร์สัญญาณเตือนการควบคุมวงปิดถ้าเป็นไปได้

- รักษาสุญญากาศโพสต์-พู: ค้างไว้จนกระทั่งเชลล์แข็งแรงพอ (นาทีถึงสิบนาที)

- การควบคุมการเท: เพิ่มประสิทธิภาพความเร็วเท (หลีกเลี่ยงผลกระทบ) ลดความสูงของโลหะลดลง

- ปรับปรุงการออกแบบคลัสเตอร์/ตำแหน่ง: ออกแบบเพื่อรองรับทรายหลีกเลี่ยงการยื่นออกมากว้างเพิ่มการรองรับ/ฟุต ตรวจสอบให้แน่ใจว่าตำแหน่งที่มั่นคง โพรงที่ยากลำบากล่วงหน้าอย่างระมัดระวัง

- เสริมสร้างการเคลือบ: เพิ่มความต้านทานความแข็งแรง/การกัดเซาะ (สารยึดเกาะ, มวลรวม) ตรวจสอบให้แน่ใจว่าการอบแห้ง/การบ่มอย่างละเอียด ตรวจสอบให้แน่ใจว่ามีความหนาสม่ำเสมอ

- การบำรุงรักษาขวด: การตรวจสอบ/ซ่อมแซมโครงสร้างอย่างสม่ำเสมอซีลฟิลเตอร์

VI. ฟิลด์แอปพลิเคชันทั่วไปและตัวอย่างของการหล่อโฟมที่หายไป

การใช้ประโยชน์จากข้อได้เปรียบที่เป็นเอกลักษณ์ LFC พบการใช้งานที่กว้างและกำลังเติบโตในภาคอุตสาหกรรมจำนวนมากโดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบที่ซับซ้อนความแม่นยำสูงยากต่อการใช้เครื่องหรือลดน้ำหนัก: ส่วนประกอบลดน้ำหนัก:

-

อุตสาหกรรมยานยนต์: แอปพลิเคชันที่ใหญ่ที่สุดและเป็นผู้ใหญ่มากที่สุด

- ส่วนประกอบเครื่องยนต์: หัวกระบอกสูบ (แจ็คเก็ตน้ำ/น้ำมันอินทิกรัล), ไอดีท่อร่วม (เส้นทางการไหลที่ซับซ้อน, ผนังบาง, น้ำหนักเบา), บล็อกเครื่องยนต์ (โครงสร้างบางส่วน), ท่อร่วมไอเสีย, ตัวเรือนเทอร์โบชาร์จเจอร์

- ระบบขับเคลื่อน: ที่พักเกียร์, คลัทช์ที่อยู่อาศัย (โพรงภายในที่ซับซ้อน, ข้อกำหนดที่มีความแม่นยำสูง)

- แชสซีและระบบกันสะเทือน: ข้อนิ้วพวงมาลัยแขนควบคุม (น้ำหนักเบาความแข็งแรงสูง) ที่อยู่อาศัยที่แตกต่างกัน

- ระบบเบรก: เบรกคาลิปเปอร์ที่อยู่อาศัย (โครงสร้างที่ซับซ้อนบางส่วน)

- คนอื่น: ตัวเรือนปั๊มน้ำ, ฝาปิดเครื่องทำความเย็นน้ำมัน ข้อดีที่สำคัญ: ช่วยให้การออกแบบที่มีน้ำหนักเบาเพื่อประสิทธิภาพการใช้เชื้อเพลิง บูรณาการทางเดินน้ำหล่อเย็น/น้ำมันที่ซับซ้อนเพื่อเพิ่มประสิทธิภาพและความน่าเชื่อถือความร้อน ลดความเสี่ยงการตัดเฉือนและการรั่วไหล ความแม่นยำในมิติสูงลดความทนทานต่อการประกอบ การผลิตที่ยืดหยุ่นปรับให้เข้ากับการอัปเดตแบบจำลอง

-

เครื่องจักรก่อสร้างและรถบรรทุกหนัก:

- ส่วนประกอบไฮดรอลิก: บล็อกวาล์ว (หลุมตัดกันที่ซับซ้อน, เจาะลึก), ตัวเรือนปั๊ม/มอเตอร์ (การปิดผนึกแรงดันสูง, เส้นทางการไหลที่ซับซ้อน)

- ชิ้นส่วนโครงสร้างและการสึกหรอ: วงเล็บแท็กซี่, ตัวเรือนเพลา, ตัวเรือนเกียร์, วงเล็บต่าง ๆ , liners ทนต่อการสึกหรอ, หัวค้อน, แผ่นกราม ข้อดีที่สำคัญ: ผลิตส่วนประกอบไฮดรอลิกภายในที่ซับซ้อน ช่วยให้การหล่อเสาหินของชิ้นส่วนขนาดใหญ่เพื่อความแข็งแรงที่ดีขึ้น เลียนแบบพื้นผิวการสึกหรอเพื่อประสิทธิภาพที่เหมาะสม

-

ปั๊มวาล์วและการควบคุมของเหลว:

- ปั๊ม: ตัวเรือนปั๊มแบบแรงเหวี่ยง, ใบพัด (เส้นทางการไหลโค้งที่ซับซ้อน, ประสิทธิภาพไฮดรอลิกที่เหนือกว่า), ตัวเรือนปั๊มเกียร์/สกรู

- วาล์ว: บอล/ประตู/ลูกโลก/ผีเสื้อวาล์ว (เส้นทางการไหลที่ซับซ้อน, ข้อกำหนดการปิดผนึกสูง), ฝาครอบวาล์ว, ที่นั่ง

- อุปกรณ์ท่อ: ข้อต่อท่อที่ซับซ้อน, อุปกรณ์หลายช่องคลอด ข้อดีที่สำคัญ: เส้นทางการไหลภายในที่ราบรื่นลดการสูญเสียความปั่นป่วน การหล่อเสาหินช่วยลดเส้นทางการรั่วไหล; ความแม่นยำสูงช่วยให้มั่นใจได้ถึงคุณภาพพื้นผิวและความแม่นยำในการประกอบ

-

เครื่องมือเครื่องจักรและเครื่องจักรทั่วไป:

- เครื่องมือเครื่องมือเครื่องจักร/ฐาน/คอลัมน์ (ขนาดเล็กขนาดกลางบางส่วนความแม่นยำมิติ, การหน่วงการสั่นสะเทือน)

- ตัวเรือนกระปุกเกียร์ตัวลด

- ตัวเรือนคอมเพรสเซอร์วงเล็บต่าง ๆ ข้อต่อ ข้อดีที่สำคัญ: มั่นใจได้ถึงความแม่นยำของพื้นผิวการผสมพันธุ์ที่สำคัญ ช่วยให้การหล่อเสาหินที่ซับซ้อน; อิสระการออกแบบสูงสำหรับการทำให้หมาด ๆ หรือโครงสร้าง

-

อุตสาหกรรมเหมืองแร่และสวมใส่:

- เครื่องซับบอลบอล, เครื่องบด, แผ่นกราม, หัวค้อน, ฟันถัง (เหล็กโครเมียมสูง, เหล็กกล้าข้นสูง)

- ระบบสายพานลำเลียงชิ้นส่วนที่สึกหรอส่วนประกอบของถัง ข้อดีที่สำคัญ: ทำซ้ำโปรไฟล์การสึกหรออย่างแม่นยำ เปิดใช้งานรูปทรงเรขาคณิตที่ซับซ้อนและกำลังเสริมภายใน (เช่นเม็ดมีดคาร์ไบด์แบบฝัง); กำจัดมุมร่างเพื่อปรับปรุงการใช้วัสดุ

-

อุปกรณ์ท่อและฮาร์ดแวร์:

- อุปกรณ์ท่อเหล็กดัดต่าง ๆ (ข้อศอก, เสื้อยืด, ไม้กางเขน, ตัวลด) โดยเฉพาะอย่างยิ่งประเภทที่ซับซ้อน/เส้นผ่านศูนย์กลางขนาดใหญ่

- ฮาร์ดแวร์สถาปัตยกรรม (วงเล็บ, ตัวเชื่อมต่อ), อุปกรณ์ป้องกันอัคคีภัย ข้อดีที่สำคัญ: สร้างโพรงภายในที่ซับซ้อนโดยไม่มีแกน ความแม่นยำในมิติและการปิดผนึกสูง ประสิทธิภาพการผลิตสูงและความคุ้มค่า

-

การบินและอวกาศ (สนามที่เกิดขึ้นใหม่):

- โครงสร้างการรับน้ำหนักที่ไม่สำคัญ (วงเล็บ, ตัวเรือน, เฟรม)

- ส่วนประกอบเสริมเครื่องยนต์ (Vanes คู่มือทางเข้ารองรับ)

- ชิ้นส่วนอลูมิเนียม/แมกนีเซียมโลหะผสมที่ซับซ้อน (ใช้ประโยชน์จากการลดน้ำหนัก) ข้อดีที่สำคัญ: อำนวยความสะดวกโครงสร้างที่มีน้ำหนักเบาที่ซับซ้อน ลดจำนวนชิ้นส่วนและข้อต่อ การรับเลี้ยงบุตรบุญธรรมในปัจจุบันถูก จำกัด โดยข้อกำหนดความน่าเชื่อถือ/การรับรองที่เข้มงวด แต่มีศักยภาพที่สำคัญสำหรับการหล่อความแม่นยำอัลลอยด์พิเศษ

-

การคัดเลือกนักแสดงศิลปะและสนามพิเศษ:

- ประติมากรรมขนาดใหญ่งานศิลปะที่ซับซ้อน (การจำลองโลหะของต้นแบบโฟม)

- ส่วนประกอบเครื่องดนตรี (เช่นชิ้นส่วนเครื่องดนตรีทองเหลือง)

- ตัวเรือนอุปกรณ์ทางการแพทย์ที่ไม่สามารถปรับเปลี่ยนได้ (สิ่งที่แนบมา) ข้อดีที่สำคัญ: จำลองรายละเอียดทางศิลปะอย่างสมบูรณ์แบบ เปิดใช้งานรูปทรงเรขาคณิตที่ซับซ้อน/นามธรรมที่ไม่สามารถทำได้โดยวิธีการดั้งเดิม

vii. ข้อ จำกัด ทางเทคนิคและความท้าทายของการหล่อโฟมที่หายไป

แม้จะมีข้อได้เปรียบ LFC ก็มีข้อ จำกัด และความท้าทายอย่างต่อเนื่อง:

-

ต้นทุนเครื่องมือสูงและเวลาการพัฒนา:

- การลงทุนเบื้องต้น: แม่พิมพ์รูปแบบโฟมอลูมิเนียมมีราคาแพง (โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่ซับซ้อน) ในขณะที่ต้นทุนต่อหน่วยอาจต่ำในการผลิตจำนวนมากต้นทุนแม่พิมพ์ครองสำหรับต้นแบบ/การหล่อชิ้นเดียวขนาดใหญ่

- วงจรการพัฒนาขยาย: โซ่ (การออกแบบผลิตภัณฑ์→การออกแบบแม่พิมพ์/การผลิต→การทดลอง/การปรับเปลี่ยนรูปแบบโฟม→การตรวจสอบกระบวนการ) นั้นยาวกว่าการทดลองหล่อทรายไม้แบบดั้งเดิม รูปแบบต้นแบบที่พิมพ์ 3D เร่งการพัฒนา แต่การผลิตจำนวนมากยังคงต้องใช้แม่พิมพ์โลหะ

-

ข้อ จำกัด ขนาด:

- ความแข็งแรงของรูปแบบโฟม: ลวดลายโฟมขนาดใหญ่หรือเพรียวบางขนาดใหญ่มีแนวโน้มที่จะเปลี่ยนรูป/แตกในระหว่างการผลิตการจัดการการเคลือบและการขึ้นรูป การเสริมกำลังโครงสร้าง (ซี่โครง), โฟมที่มีความแข็งแรงสูง (STMMA ความหนาแน่นสูง) และทรายภายในรองรับการบรรเทาสิ่งนี้ แต่กำหนดขีด จำกัด ในทางปฏิบัติ (โดยทั่วไปการผลิตมวลในปัจจุบันความยาว <5m, <5 ตันน้ำหนัก, ชิ้นส่วนขนาดใหญ่ต้องการกระบวนการ/การควบคุมพิเศษ)

- ข้อ จำกัด อุปกรณ์: การหล่อขนาดใหญ่มากต้องใช้ขวดขนาดใหญ่, เครื่องสั่น, เครน, เตาเผาและระบบสูญญากาศ, ต้องการการลงทุนขนาดใหญ่

-

ข้อ จำกัด ด้านวัสดุและโลหะ:

- โลหะผสมที่ไวต่อคาร์บอน: การกำจัด carburization พื้นผิวยังคงเป็นสิ่งที่ท้าทายสำหรับเหล็กกล้าคาร์บอนต่ำ (C <0.2%) และเหล็กกล้าไร้สนิมบางอย่างแม้จะมี STMMA จำกัด การใช้งานในการใช้งานคาร์บอนต่ำเป็นพิเศษ

- อัลลอยด์จุดสูงมาก: การจับคู่อัตราการไพโรไลซิสโฟมกับความก้าวหน้าด้านหน้าของโลหะการเคลือบผิวเคลือบผิวและปฏิกิริยาระหว่างผลิตภัณฑ์หลอมละลาย/ไพโรไลซิสนั้นซับซ้อนสำหรับอัลลอยซุปเปอร์อัลลอย/ไทเทเนียม; การรับเลี้ยงบุตรบุญธรรมมี จำกัด

- ขีด จำกัด พื้นผิวเสร็จสิ้น: เหนือกว่าการหล่อทรายทั่วไป (RA 6.3-25μmหลังจากการยิงระเบิด) แต่โดยทั่วไปจะด้อยกว่าการหล่อการลงทุน (RA 1.6-6.3μm) หรือการหล่อด้วยความดันต่ำ/ต่ำ ไม่เหมาะสมสำหรับข้อกำหนดของกระจก

- ความบริสุทธิ์ทางโลหะวิทยา: ศักยภาพในการรวม/ก๊าซที่ถูกกักกันจากผลิตภัณฑ์ไพโรไลซิสจำเป็นต้องมีการควบคุมคุณภาพอย่างเข้มงวด

-

ความไวของกระบวนการ:

- การมีเพศสัมพันธ์แบบหลายปัจจัย: ความสำเร็จอย่างยิ่งขึ้นอยู่กับการควบคุมที่แม่นยำและการจับคู่ของพารามิเตอร์จำนวนมาก (ความหนาแน่นของโฟม/ฟิวชั่นความแข็งแรงของการเคลือบ/การซึมผ่าน, ความสม่ำเสมอของการบดอัด, เสถียรภาพสูญญากาศ, เทอุณหภูมิ/ความเร็ว) ความล้มเหลวในลิงค์ใด ๆ อาจทำให้เกิดเศษชุด

- ความยากลำบากในการควบคุมข้อบกพร่อง: การป้องกัน/แก้ข้อบกพร่องเช่นคาร์บอนพับ carburization และความพรุนต้องใช้ความเชี่ยวชาญอย่างลึกซึ้งเนื่องจากสาเหตุที่ซับซ้อนมีความสัมพันธ์กันและบางครั้งหน้าต่างกระบวนการแคบ

- ความยากลำบากในการตรวจสอบกระบวนการ: การเติม/การทำให้แข็งตัวเกิดขึ้นภายในแม่พิมพ์ทรายแห้งปิดผนึกขัดขวางการสังเกตโดยตรง/การตรวจสอบแบบเรียลไทม์ (เป็นไปได้ด้วยรังสีเอกซ์ แต่มีค่าใช้จ่ายสูง); พึ่งพาการควบคุมพารามิเตอร์และการตรวจสอบหลังการหล่อ

-

ข้อควรพิจารณาด้านสิ่งแวดล้อมและความปลอดภัย:

- การปล่อยก๊าซไพโรไลซิ: ก๊าซจำนวนมาก (สไตรีน, โทลูอีน, เบนซีน, CO, ฯลฯ ) ต้องการการรวบรวม/การรักษาที่มีประสิทธิภาพ (การเผาไหม้, การดูดซับ, การเกิดออกซิเดชันของตัวเร่งปฏิกิริยา), เรียกร้องการลงทุนในระบบควบคุมการปล่อยมลพิษ

- การควบคุมฝุ่น: การสร้างฝุ่นในระหว่างการเติมทรายการขึ้นรูปการเขย่าและการแปรรูปทรายจำเป็นต้องใช้ระบบสกัดฝุ่น

- เสียงรบกวน: โต๊ะสั่นและอุปกรณ์ Shakeout สร้างเสียงรบกวน

- เสียโฟม: วัสดุโฟมดิบและรูปแบบที่มีข้อบกพร่องจำเป็นต้องมีการรีไซเคิล/การกำจัดที่เหมาะสม (เช่นไพโรไลซิสสำหรับการกู้คืนโมโนเมอร์/พลังงาน)

-

คอขวดประสิทธิภาพการผลิต:

- การผลิตรูปแบบและการอบแห้ง: การทำ (การขึ้นรูปการชราการประกอบ) และการเคลือบ/การอบแห้ง (การอบแห้งการอบแห้งใช้เวลาหลายชั่วโมงแม้จะมีการลดความชื้น) คลัสเตอร์โฟมเป็นคอขวดที่มีศักยภาพซึ่งต้องใช้สินค้าคงคลัง WIP ขนาดใหญ่

- เวลาเย็น: การระบายความร้อนช้าในทรายแห้งจะใช้ขวดเป็นระยะเวลานานโดยเฉพาะอย่างยิ่งสำหรับการหล่อหนา/หนัก สายอัตโนมัติขนาดใหญ่ต้องการขวดมากมาย

VIII แนวโน้มการพัฒนาในอนาคตของการหล่อโฟมที่หายไป

แนวโน้มนวัตกรรมที่สำคัญที่จัดการกับความท้าทายและโอกาส:

-

นวัตกรรมวัสดุ:

- โฟมประสิทธิภาพสูง: พัฒนาวัสดุที่มีสารตกค้างที่ต่ำกว่าความแข็งแรงที่สูงขึ้นโฟม/การขึ้นรูปที่ดีขึ้นและความเสถียรของมิติ (เช่นโคพอลิเมอร์นวนิยาย, EPS/STMMA ดัดแปลง, วัสดุที่ใช้ชีวภาพ/ย่อยสลายได้) เป้าหมาย: กำจัดข้อบกพร่อง (โดยเฉพาะอย่างยิ่ง carburization/folds), ขยายช่วงโลหะผสม (เช่น UHSS, เหล็กกล้าไร้สนิมพิเศษ), เปิดใช้งานชิ้นส่วนผนังบางขนาดใหญ่ขึ้น

- การเคลือบวัสดุทนไฟที่ใช้งานได้:

- การซึมผ่าน/ความแข็งแรงที่สมดุล: นาโนเทคโนโลยี, สารยึดเกาะแบบใหม่ (เช่นระบบคอมโพสิต), การไล่ระดับสีรวมที่ดีที่สุด

- ฉนวนกันความร้อน/เย็น: สารเติมแต่ง (microspheres กลวง, อนุภาคที่มีความแปรปรวนสูง) สำหรับการควบคุมความร้อนที่แปลเป็นภาษาท้องถิ่นเพื่อเพิ่มประสิทธิภาพการแข็งตัว/การให้อาหาร

- การเคลือบ "สมาร์ท": สำรวจการเคลือบที่ตอบสนองต่อการเปลี่ยนแปลงอุณหภูมิ/ความดัน

- การเคลือบที่เป็นมิตรกับสิ่งแวดล้อม: ลด VOCs; เพิ่มประสิทธิภาพการเคลือบด้วยน้ำ

- การใช้ทรายพิเศษที่ดีที่สุด: การประยุกต์ใช้ทรายประสิทธิภาพสูงที่แม่นยำยิ่งขึ้น/มีประสิทธิภาพมากขึ้น (zircon, chromite) ไปยังพื้นที่วิกฤติ (จุดร้อน, โซนเผาไหม้) เพื่อลดต้นทุน

-

การเพิ่มประสิทธิภาพกระบวนการและความฉลาด:

- การควบคุมสูญญากาศที่แม่นยำ: พัฒนาระบบสุญญากาศอัจฉริยะโดยใช้ข้อเสนอแนะเซ็นเซอร์แบบเรียลไทม์ (ความดันอุณหภูมิ) และโมเดลไพโรไลซิสโฟมสำหรับการปรับแบบไดนามิกในระหว่างการเท (เช่นการเริ่มต้นการเริ่มต้นของ vacuum สูงการลดระดับการไล่ระดับสี) ปรับปรุงเสถียรภาพการเติมและลดข้อบกพร่อง

- การจำลอง CAE ขั้นสูง:

- การมีเพศสัมพันธ์หลายทางฟิสิกส์: รวมจลนพลศาสตร์ไพโรไลซิสโฟม, การขนส่งผลิตภัณฑ์ก๊าซ/ของเหลวผ่านการเคลือบ/ทรายและการเติม/การเติมโลหะ (การถ่ายเทความร้อน, การไหล, การหดตัว, ความเครียด) สำหรับการทำนายที่แม่นยำของข้อบกพร่องเฉพาะ LFC

- การเพิ่มประสิทธิภาพกระบวนการเสมือนจริง: CFD Simulation Guide Gating/Venting/Cluster การออกแบบที่ชาญฉลาดช่วยลดการทดลองทางกายภาพและเวลา/ค่าใช้จ่ายในการพัฒนาอย่างมาก

- การวิเคราะห์สาเหตุของข้อบกพร่อง: ติดตามต้นกำเนิดข้อบกพร่องอย่างรวดเร็วผ่านการจำลอง

- การตรวจสอบกระบวนการและข้อมูลขนาดใหญ่:

- การตรวจจับแบบอินไลน์: เซ็นเซอร์ขั้นสูง (ความดัน/อุณหภูมิหลายจุดในขวด, อัตราการเทเรียลไทม์/อุณหภูมิ, การควบคุมสูญญากาศแบบวงปิด)

- การรวม AI/ML: วิเคราะห์ข้อมูลการผลิต (พารามิเตอร์การอ่านเซ็นเซอร์ผลลัพธ์คุณภาพ) เพื่อสร้างแบบจำลองคุณภาพการทำนายพารามิเตอร์ที่ปรับเปลี่ยนอัตโนมัติและเปิดใช้งานการบำรุงรักษาทำนายสำหรับการผลิตอัจฉริยะ/QC

-

การรวมเข้ากับการสร้างต้นแบบอย่างรวดเร็ว:

- โดยตรงการพิมพ์ 3 มิติของรูปแบบโฟม: กำจัดแม่พิมพ์แบบดั้งเดิม พิมพ์รูปแบบที่ซับซ้อนโดยตรง (เช่นผ่านการยึดติดของลูกปัดหรือ FDM) เหมาะอย่างยิ่งสำหรับต้นแบบปริมาณต่ำหรือรูปทรงเรขาคณิตที่เป็นไปไม่ได้ด้วยแม่พิมพ์ทั่วไป การปรับปรุงวัสดุ/ความแม่นยำอย่างต่อเนื่อง

- ไฮบริดทางอ้อม (การพิมพ์ทราย 3 มิติ LFC): รวมแกนทราย/แม่พิมพ์ที่พิมพ์ 3D สำหรับพื้นที่สำคัญหรือแม่พิมพ์ทั้งหมดเข้ากับหลักการ LFC (การหายตัวไปของรูปแบบเต็มรูปแบบ) สำหรับชิ้นส่วนที่มีขนาดใหญ่มากหรือข้อกำหนดพิเศษ

-

อุปกรณ์อัตโนมัติและประสิทธิภาพ:

- สายอัตโนมัติเต็มรูปแบบ: ปรับปรุงหุ่นยนต์/ระบบอัตโนมัติในการปั้นลวดลาย, ชุดประกอบคลัสเตอร์, การเคลือบ/การอบแห้ง, การปั้น, การเท, การเขย่า/การทำความสะอาดสำหรับการทำงานที่ไม่มีคนขับ/ไม่ติดมัน, การปรับปรุงประสิทธิภาพ, ความสอดคล้องและความปลอดภัย

- เทคโนโลยีการอบแห้งที่มีประสิทธิภาพ: พัฒนาเร็วขึ้นและสม่ำเสมอมากขึ้นการอบแห้งพลังงานต่ำกว่าสำหรับการเคลือบ/รูปแบบ (ไมโครเวฟที่ได้รับการปรับปรุงให้ดีที่สุด, การอบแห้ง IR)

- ระบบขนาดใหญ่และเข้มข้น: พัฒนาอุปกรณ์/เทคโนโลยี LFC พิเศษสำหรับการหล่อขนาดใหญ่พิเศษ (พลังงานลม/นิวเคลียร์การต่อเรือ) ปรับปรุงประสิทธิภาพ/ความฉลาดของการแปรรูปทราย (การระบายความร้อน, ความทุ่มเท)

-

การขยายฟิลด์แอปพลิเคชัน:

- การหล่อความแม่นยำที่มีมูลค่าสูง: บุกเข้าไปในการบินและอวกาศการแพทย์ (สำรวจสำหรับรากฟันเทียมที่ไม่โหลด) และเครื่องมือวัดระดับสูงโดยใช้ความสามารถในการสร้างที่ซับซ้อนรวมกับโลหะผสม/การควบคุมความแม่นยำขั้นสูง

- การหล่อแบบคอมโพสิต: สำรวจ LFC สำหรับชิ้นส่วน Metal Matrix Composite (MMC) เช่นด้วยการเสริมกำลังเซรามิกแบบฝังตัวในเครื่องหรือ preforms เส้นใย

- การปรับปรุงโรงหล่อสีเขียว: เพิ่มประสิทธิภาพกระบวนการสำหรับการใช้พลังงานที่ลดลง ปรับปรุงการรักษาด้วยก๊าซไพโรไลซิส (การเร่งปฏิกิริยาการกู้คืนความร้อน); การรีไซเคิลขยะโฟมล่วงหน้า (สารเคมี/กายภาพ); ส่งเสริมการผลิตสีเขียววงจรชีวิตเต็มรูปแบบ

ทรงเครื่อง การเปรียบเทียบการหล่อโฟมที่หายไปกับกระบวนการหล่ออื่น ๆ

| ลักษณะ | การหล่อโฟมที่หายไป (LFC) | การหล่อทราย (ทรายสีเขียว/เรซิน) | การคัดเลือกนักลงทุน | การหล่อตาย | การหล่อแม่พิมพ์ถาวร |

|---|---|---|---|---|---|

| การสร้างหลักการ | การระเหยของโฟม, การเปลี่ยนโลหะ, ทรายสูญญากาศแห้ง | ลวดลายในทรายผูกมัดการแยกเชื้อรา | หุ่นขี้ผึ้งละลายเปลือกเซรามิกอบ | การฉีดแรงดันสูงลงในโลหะตาย | แรงโน้มถ่วง/แรงดันต่ำลงในแม่พิมพ์โลหะ/กราไฟท์ |

| โลหะผสมที่ใช้งานได้ | กว้าง (FE, เหล็ก, ไม่เป็นเหล็ก); ความต้องการเหล็ก stmma | กว้างมาก (เกือบทั้งหมดหล่อโลหะผสม) | กว้าง (เหล็ก, superalloys, ไม่เป็นเหล็ก) | ส่วนใหญ่ไม่ได้เป็นผลกระทบ (al, zn, mg), Cu บางส่วน | ส่วนใหญ่ไม่ได้เป็นผลกระทบ (al, mg, cu), บาง fe |

| ขนาดชิ้นส่วน | สื่อเล็ก ๆ (<5t); ชิ้นส่วนขนาดใหญ่ที่ท้าทาย | กว้างมาก (กรัมถึงหลายร้อยตัน) | ขนาดเล็กขนาดกลาง (<100kg) | ขนาดเล็กขนาดกลาง (<50 กก. อัล, <30 กก. Zn/mg) | กลางดาว |

| ความซับซ้อน | สูงมาก (โพรงภายในใด ๆ ไม่มีสาย/แกนแยก) | ปานกลาง (จำกัด โดยการแยก/คอร์) | สูง (ซับซ้อนมากไม่มีการแยก/คอร์) | สูง (ถูก จำกัด โดยสไลด์/อีเจ็คเตอร์) | ปานกลาง (จำกัด โดยการแยก/สไลด์) |

| ความแม่นยำของมิติ (CT/ISO) | สูง (CT7-CT9) | ต่ำ (CT11-CT14) | สูงมาก (CT4-CT7) | สูงมาก (CT4-CT6) | สูง (CT6-CT9) |

| ความขรุขระพื้นผิว (RA, μM) | ดี (12.5-25; 6.3 หลังจากระเบิด) | แย่ (25-100) | ยอดเยี่ยม (1.6-6.3) | ยอดเยี่ยม (0.8-3.2) | ดี (6.3-12.5) |

| นาที. ความหนาของผนัง (มม.) | บาง (~ 3 มม. เหล็ก ~ 2.5 มม. อัล) | หนาขึ้น (3-5 มม.) | ผอมมาก (0.5-1.0 มม.) | ผอมมาก (~ 0.6 มม. อัล, ~ 0.3 มม. Zn) | บาง (~ 2mm al) |

| ต้องการมุมร่าง | ไม่มี | ที่จำเป็น (สำคัญ) | ไม่มี | ที่จำเป็น (น้อยที่สุด) | ที่จำเป็น (ปานกลาง) |

| ค่าปรับเครื่องตัดเฉือน | เล็ก (ใกล้เคียงกับเน็ต) | ใหญ่ | น้อยที่สุด | น้อยที่สุด (มักจะไม่มีใครอยู่บนใบหน้าบางส่วน) | เล็ก |

| ความยืดหยุ่นเป็นชุด | ดี (ความยืดหยุ่นในระดับกลางสูง; Vol Wol W/ 3DP ต่ำ) | ยอดเยี่ยม (ต้นแบบถึงมวล) | ปานกลาง (แบทช์ขนาดเล็กขนาดกลาง) | สูงมาก (การผลิตจำนวนมาก) | ปานกลาง (ปริมาตรกลางสูง) |

| ต้นทุนเครื่องมือ | สูง (แม่พิมพ์อัลโฟม) | ต่ำ (ไม้) ถึง ปานกลาง (โลหะ/คอร์บ็อกซ์) | ปานกลาง (ขี้ผึ้งตาย) | สูงมาก (เหล็กตาย) | สูง (แม่พิมพ์โลหะ) |

| ค่าใช้จ่ายต่อส่วน | ปานกลางต่ำ (ความได้เปรียบในระดับสูง) | ต่ำ (มวล) สูง (ต้นแบบ) | สูง | ต่ำมาก (มวล) สูง (VOL ต่ำ) | ปานกลางต่ำ (ปริมาณสูง) |

| เวลานำ (ส่วนแรก) | อีกต่อไป (การพัฒนากระบวนการเครื่องมือ) | สั้น (แม่พิมพ์ทราย) | ยาว (รอบการสร้างเชลล์) | ยาว (ผลิตตาย) | ปานกลาง |

| อัตราการผลิต | ปานกลาง (สายอัตโนมัติ) | ปานกลางต่ำ | ต่ำ | สูงมาก | สูง |

| ความเป็นมิตรต่อสิ่งแวดล้อม | ดี (ไม่มีสารยึดเกาะ, ~ 100% นำกลับมาใช้ใหม่, ฝุ่นละอองต่ำ) | ยากจน (ฝุ่นสูงมลพิษสารยึดเกาะปัญหาการเรียกคืนทราย) | ปานกลาง (เปลือกหอย, พลังงานอบ) | ปานกลาง (Lube Smoke, Dross) | ดี (ชีวิตแม่พิมพ์ที่ยาวนาน) |

| แอปพลิเคชันทั่วไป | หัวอัตโนมัติ/ท่อร่วม, อุปกรณ์ท่อ, ชิ้นส่วนที่สึกหรอ, ร่างกายวาล์ว/ปั๊มที่ซับซ้อน | เตียงเครื่องจักรที่อยู่อาศัยขนาดใหญ่ชิ้นส่วน Agri ช่องว่าง | ใบพัดกังหัน, หัวกอล์ฟ, การแพทย์, ศิลปะ | ตัวเรือนอัตโนมัติ/3C, วงเล็บ, เกียร์ | ล้ออัตโนมัติ, ลูกสูบ, conrods, ตัวเรือนมอเตอร์ |

สรุปตำแหน่ง:

- ความสามารถในการแข่งขันหลักของ LFC: การผลิต ซับซ้อนมาก (โดยเฉพาะทางภายใน/ช่องทาง/โครงสร้างกลวง) คุณภาพความแม่นยำปานกลาง/พื้นผิว , ปริมาตรปานกลางถึงสูง เฟอร์รัส/ไม่ใช่เหล็ก การหล่อ (โดยเฉพาะโลหะผสมเหล็กและชิ้นส่วนที่ไม่เป็นเหล็กที่ซับซ้อน) เสรีภาพในการออกแบบการทำให้เข้าใจง่ายกระบวนการและข้อได้เปรียบด้านสิ่งแวดล้อมนั้นยากที่จะแทนที่

- ความซับซ้อนต่ำกว่า: การหล่อทรายแบบดั้งเดิมยังคงค่าใช้จ่าย (โดยเฉพาะต้นแบบ/ชิ้นส่วนที่มีขนาดใหญ่มาก) และข้อได้เปรียบความยืดหยุ่น

- ความแม่นยำสูงสุด/พื้นผิวหรือชิ้นส่วนเล็ก ๆ : การคัดเลือกนักลงทุนนั้นเหนือกว่า

- การผลิตจำนวนมากของชิ้นส่วนที่ไม่ใช่ผนังบาง ๆ : การคัดเลือกนักแสดงที่มีประสิทธิภาพและค่าใช้จ่าย

- ปริมาตรระดับกลางสูงในระดับปานกลางที่ไม่เป็นผลกระทบปานกลาง: การหล่อแม่พิมพ์ถาวรเป็นคู่แข่งที่แข็งแกร่ง