ในอุตสาหกรรมการผลิตการผลิตชุดเล็กมักจะเผชิญกับความท้าทายของต้นทุนต่อหน่วยที่สูง วิธีการประมวลผลแบบดั้งเดิม (เช่นการประมวลผล CNC หรือการหล่อแบบทราย) อาจสูญเสียประสิทธิภาพทางเศรษฐกิจในรูปทรงเรขาคณิตที่ซับซ้อนและแบทช์ขนาดเล็กเนื่องจากของเสียจากวัสดุเวลาทำงานที่ยาวนานหรือการจัดสรรต้นทุนแม่พิมพ์ที่มากเกินไป ในเรื่องนี้ ความแม่นยำในการหล่อขี้ผึ้ง กำลังกลายเป็นตัวเลือกที่ดีที่สุดสำหรับ บริษัท ที่มากขึ้นเรื่อย ๆ กระบวนการหลายพันปีนี้หลังจากได้รับการอัพเกรดด้วยเทคโนโลยีที่ทันสมัยช่วยลดต้นทุนการผลิตชุดเล็ก ๆ ได้หรือไม่?

ความได้เปรียบทางเทคนิค: ความสมดุลทางเศรษฐกิจระหว่างความแม่นยำและความซับซ้อน

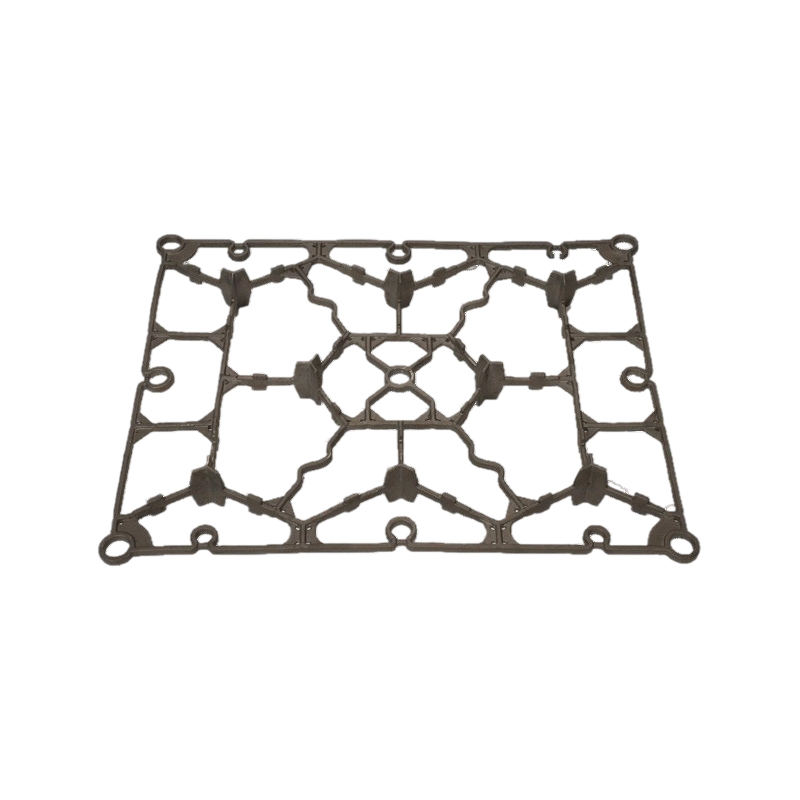

ความสามารถในการแข่งขันหลักของการคัดเลือกนักลงทุนอยู่ในความสามารถ "การขึ้นรูปแบบครั้งเดียว" ผ่านแม่พิมพ์แว็กซ์การพิมพ์ 3 มิติหรือเทคโนโลยีหลักที่ละลายน้ำได้ผู้ผลิตสามารถบรรลุโพรงที่ซับซ้อนโครงสร้างผนังบางและการออกแบบอื่น ๆ โดยไม่ต้องพัฒนาแม่พิมพ์เหล็กราคาแพงลดต้นทุนการตัดเฉือนที่ตามมาอย่างมีนัยสำคัญ การใช้สนามบินและอวกาศเป็นตัวอย่างหลังจากซัพพลายเออร์ใบพัดของกังหันนำกระบวนการนี้มาใช้ต้นทุนต่อหน่วยของการผลิตชุดการทดลองขนาดเล็กลดลง 37%ส่วนใหญ่เกิดจาก::

การปรับปรุงการใช้วัสดุ: ลักษณะการขึ้นรูปใกล้เน็ตควบคุมขยะโลหะภายใน 5% ซึ่งดีกว่าอัตราการสูญเสีย 30-50% ของการประมวลผลการตัด

การผลิตที่ยืดหยุ่น: แม่พิมพ์แว็กซ์สามารถวนซ้ำผ่านเทคโนโลยีการสร้างต้นแบบอย่างรวดเร็วซึ่งเหมาะสำหรับขั้นตอนการวิจัยและพัฒนาที่มีการเปลี่ยนแปลงการออกแบบบ่อยครั้ง

การเพิ่มประสิทธิภาพคุณภาพพื้นผิว: RA 1.6-3.2μmการหล่อพื้นผิวช่วยลดเวลาการขัดโดยเฉพาะอย่างยิ่งเหมาะสำหรับวัสดุที่ยากต่อการประมวลผลเช่นสแตนเลสและโลหะผสมไทเทเนียม

การวิเคราะห์แบบจำลองต้นทุน: ประหยัดเมื่อไหร่?

การศึกษาของ American Foundry Society (AFS) 2023 ชี้ให้เห็นว่าจุดเปลี่ยนค่าใช้จ่ายของการคัดเลือกนักลงทุนมักจะเกิดขึ้นในช่วงขนาดเล็กและขนาดกลาง 50-500 ชิ้น เมื่อเทียบกับการประมวลผลแบบดั้งเดิม:

น้อยกว่า 500 ชิ้น: ค่าใช้จ่ายต่อหน่วยการหล่อการลงทุนนั้นต่ำกว่าการประมวลผล CNC 18-42%

น้อยกว่า 50 ชิ้น: ข้อได้เปรียบของไม่มีเชื้อราทำให้ราคาต่ำกว่าการหล่อแบบตาย 60%

สถานการณ์อัลลอยพิเศษ: ข้อได้เปรียบด้านต้นทุนของชิ้นส่วนโลหะผสมอุณหภูมิสูงที่ใช้นิกเกิลสามารถขยายได้อีก 55%

กรณีการปฏิบัติในอุตสาหกรรม

Orthodynamics บริษัท อุปกรณ์การแพทย์ได้ตรวจสอบตรรกะนี้ในการผลิตรากฟันเทียมศัลยกรรมกระดูกที่กำหนดเอง ด้วยการเปลี่ยนจากกระบวนการตัดแบบดั้งเดิมเป็นการคัดเลือกนักลงทุนค่าใช้จ่ายทั้งหมดของชิ้นส่วนโลหะผสมโคบอลต์-โครเมียมทั้งหมด 200 ชิ้นลดลง 28%และรอบการส่งมอบสั้นลงสองสัปดาห์ ปัจจัยสำคัญคือ:

บูรณาการการออกแบบการเพิ่มประสิทธิภาพโทโพโลยีเพื่อลดน้ำหนักส่วนประกอบลง 15% โดยไม่ส่งผลกระทบต่อประสิทธิภาพ

การใช้คลัสเตอร์รุ่นขี้ผึ้งเดียวกันเพื่อหล่อชิ้นส่วนประเภทต่าง ๆ เพื่อเพิ่มกำลังการผลิตของเตาเผาเดี่ยว

ความท้าทายและกลยุทธ์การเผชิญปัญหา

กระบวนการนี้ไม่ใช่โซลูชันสากลและจุดที่ไวต่อต้นทุนคือ:

ค่าใช้จ่ายในการพัฒนาแบบจำลองแว็กซ์: การออกแบบระบบ gating สามารถปรับให้เหมาะสมผ่านการจำลองแบบดิจิตอล (เช่น Magmasoft) เพื่อลดจำนวนการทดลองและข้อผิดพลาด

เวลาโพสต์การประมวลผล: การใช้หุ่นยนต์ตัดอัตโนมัติเพื่อประมวลผลการเทและแรงบันดาลใจนั้นมีประสิทธิภาพมากกว่าการทำงานด้วยตนเอง 300%

![]() Shunda Road, อุทยานอุตสาหกรรมวิทยาศาสตร์และเทคโนโลยี Lincheng Town

Shunda Road, อุทยานอุตสาหกรรมวิทยาศาสตร์และเทคโนโลยี Lincheng Town

เมนูเว็บ

การค้นหาผลิตภัณฑ์

ภาษา

ออกจากเมนู

ข่าว

บ้าน / ข่าว / ข่าวอุตสาหกรรม / ความแม่นยำที่หายไปจากการหล่อแว็กซ์จะช่วยลดต้นทุนการผลิตสำหรับแบทช์ขนาดเล็กได้หรือไม่?

ข่าวอุตสาหกรรม

Apr 11, 2025 โพสต์โดยผู้ดูแลระบบ

ความแม่นยำที่หายไปจากการหล่อแว็กซ์จะช่วยลดต้นทุนการผลิตสำหรับแบทช์ขนาดเล็กได้หรือไม่?

ข้อเสนอแนะข้อความ

ข่าวและกิจกรรม

หมวดหมู่ผลิตภัณฑ์

ติดต่อเรา

ข้อมูลติดต่อ

-

โทรศัพท์: +86-0523-83458888

-

โทรศัพท์: +86-13605269351

-

โทรสาร: +86-0523-83458508

-

อีเมล: [email protected]

-

เพิ่ม: Shunda Road, อุทยานอุตสาหกรรมวิทยาศาสตร์และเทคโนโลยี Lincheng Town

ติดต่อกลับ

คุณสามารถติดต่อฉันโดยใช้แบบฟอร์มนี้

Copyright © บริษัท Xinghua Jinniu Machinery Manufacturing Co. , Ltd. All Rights Reserved.

ผู้ผลิตส่วนประกอบการหล่อประสิทธิภาพสูงของจีน

ด้านบนด้านบน