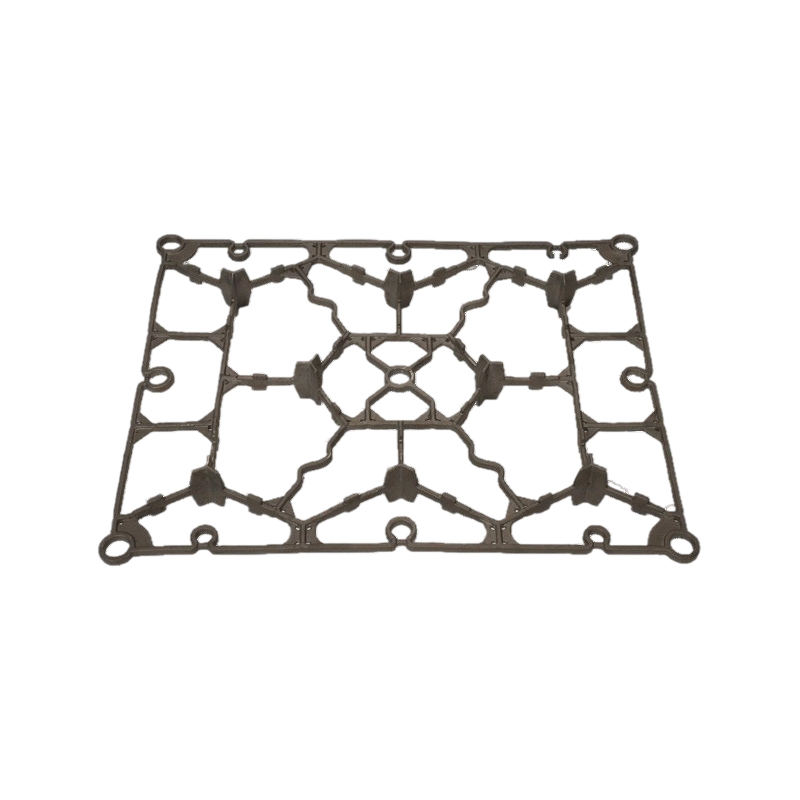

การหล่อทรายเรซิน เป็นเทคนิคการหล่อโลหะขั้นสูงและใช้กันอย่างแพร่หลาย ซึ่งผสมผสานวิธีการหล่อทรายแบบดั้งเดิมเข้ากับเทคโนโลยีการเชื่อมด้วยเรซินสมัยใหม่ มีมูลค่าสูงในอุตสาหกรรมการผลิตเนื่องจากความสามารถในการผลิตส่วนประกอบโลหะที่ซับซ้อน แม่นยำ และทนทาน การหล่อทรายด้วยเรซินแตกต่างจากการหล่อทรายทั่วไปซึ่งใช้ดินเหนียวหรือสารยึดเกาะทางเคมี การหล่อทรายด้วยเรซินใช้เรซินสังเคราะห์ในการยึดเกาะอนุภาคทราย เพิ่มความแข็งแรงของแม่พิมพ์ ผิวสำเร็จของพื้นผิว และความแม่นยำของมิติ

การหล่อทรายเรซินคืออะไร?

การหล่อทรายเรซิน เกี่ยวข้องกับการสร้างแม่พิมพ์จากทรายที่ยึดติดกับเรซิน แทนที่จะเป็นดินเหนียวหรือสารยึดเกาะทางเคมีแบบดั้งเดิม กระบวนการนี้ทำให้เกิดการผลิตรูปทรงที่ซับซ้อนและรายละเอียดเล็กๆ น้อยๆ ซึ่งยากหรือเป็นไปไม่ได้เลยด้วยแม่พิมพ์ทรายมาตรฐาน เรซินให้ความแข็งแรงและความเสถียรที่เหนือกว่าแก่แม่พิมพ์ทราย ลดความเสี่ยงของข้อบกพร่อง เช่น การกัดเซาะของทราย รอยแตกร้าว หรือความขรุขระของพื้นผิว

วิธีนี้เหมาะเป็นพิเศษสำหรับการผลิตชิ้นส่วนโลหะในปริมาณปานกลางถึงมากที่ทำจากวัสดุ เช่น เหล็ก เหล็ก อลูมิเนียม หรือโลหะผสมทองแดง การผสมผสานระหว่างเรซินและทรายทำให้มีความยืดหยุ่นในการออกแบบแม่พิมพ์ ในขณะที่ยังคงรักษาคุณภาพผิวสำเร็จและความแม่นยำของมิติไว้

หลักการพื้นฐานของการหล่อทรายด้วยเรซิน

หลักการพื้นฐานของ การหล่อทรายเรซิน คือการใช้ส่วนผสมทรายที่ยึดติดด้วยเรซินเพื่อสร้างโพรงแม่พิมพ์ที่จำลองส่วนประกอบโลหะที่ต้องการได้อย่างแม่นยำ ขั้นตอนหลัก ได้แก่ :

- การเตรียมแม่พิมพ์: ทรายซิลิกาเนื้อละเอียดผสมกับเรซินสังเคราะห์ ซึ่งมักจะเป็นฟีนอลหรือฟูแรน เพื่อสร้างแม่พิมพ์ที่มีคุณสมบัติการยึดเกาะที่แข็งแรง

- การสร้างแม่พิมพ์: ทรายที่เคลือบด้วยเรซินจะอัดแน่นอยู่รอบๆ ลวดลาย ซึ่งแสดงถึงรูปร่างของการหล่อขั้นสุดท้าย จากนั้นจึงนำลวดลายออก เหลือช่องไว้สำหรับโลหะหลอมเหลว

- การบ่ม: แม่พิมพ์จะถูกบ่มโดยใช้ความร้อนหรือตัวเร่งปฏิกิริยาทางเคมีเพื่อทำให้เรซินแข็งตัว และให้แน่ใจว่าแม่พิมพ์คงรูปร่างไว้ในระหว่างการเทโลหะ

- การเทโลหะ: โลหะหลอมเหลวจะถูกเทลงในโพรงแม่พิมพ์ทรายเรซิน แม่พิมพ์ที่แข็งแกร่งจะรักษาความสมบูรณ์ ทำให้สามารถจำลองรายละเอียดได้อย่างแม่นยำ

- การระบายความร้อนและการกำจัดเชื้อรา: หลังจากที่โลหะแข็งตัว แม่พิมพ์จะแตก และนำการหล่อออก ทรายเรซินมักจะสามารถนำกลับมาใช้ใหม่และนำกลับมาใช้ใหม่ได้หลังการบำบัดด้วยความร้อนหรือเชิงกล

ข้อดีของการหล่อทรายเรซิน

การใช้การหล่อทรายเรซินแทนการหล่อทรายแบบดั้งเดิมมีข้อดีหลายประการ:

- ความแม่นยำสูง: แม่พิมพ์เรซินให้ความแม่นยำของมิติที่ดีเยี่ยมและการตกแต่งพื้นผิวที่มีรายละเอียด

- รูปร่างที่ซับซ้อน: ช่วยให้สามารถผลิตการออกแบบที่ซับซ้อน รวมถึงผนังบางและมุมที่แหลมคม

- ลดข้อบกพร่อง: ลดปัญหาทั่วไป เช่น การกัดเซาะของทราย รูเจาะ และการแตกร้าวของเชื้อรา

- การใช้ซ้ำ: ทรายเรซินบางชนิดสามารถรีไซเคิลได้ ทำให้กระบวนการนี้มีความยั่งยืนมากขึ้น

- ความยืดหยุ่น: เหมาะสำหรับทั้งการสร้างต้นแบบปริมาณน้อยและการผลิตปริมาณปานกลาง

เปรียบเทียบกับการหล่อทรายแบบดั้งเดิม

| คุณสมบัติ | การหล่อทรายแบบดั้งเดิม | การหล่อทรายเรซิน |

|---|---|---|

| วัสดุแม่พิมพ์ | ดินเหนียวหรือทรายที่มีพันธะเคมี | ทรายที่มีพันธะเรซิน |

| พื้นผิวเสร็จสิ้น | ปานกลาง; มักต้องมีการประมวลผลภายหลัง | สูง; ต้องการการตกแต่งขั้นต่ำ |

| ความแม่นยำของมิติ | ล่าง; มีแนวโน้มที่จะหดตัวหรือบิดเบี้ยว | สูงกว่า; การจำลองรูปแบบที่ยอดเยี่ยม |

| ความซับซ้อน | จำกัดสำหรับผนังบางหรือรายละเอียดที่ซับซ้อน | มีความสามารถในการออกแบบที่ซับซ้อนมาก |

| ต้นทุนการผลิต | ส่วนล่างสำหรับชิ้นส่วนที่เรียบง่าย | ต้นทุนเริ่มต้นสูงกว่า แต่คุ้มค่าสำหรับการผลิตขนาดกลาง |

การใช้การหล่อทรายเรซิน

การหล่อทรายเรซิน มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมที่ต้องการชิ้นส่วนโลหะที่มีความแม่นยำ ได้แก่ :

- ยานยนต์: เสื้อสูบ, ฝาสูบ, เรือนเกียร์

- การบินและอวกาศ: ส่วนประกอบกังหัน ชิ้นส่วนโครงสร้าง ขายึดที่ซับซ้อน

- เครื่องจักรอุตสาหกรรม: ปั๊ม วาล์ว กระปุกเกียร์

- ศิลปะและประติมากรรม: ชิ้นส่วนโลหะตกแต่งอันประณีต

วัสดุที่ใช้กันทั่วไปในการหล่อทรายเรซิน

การเลือกใช้เรซินและประเภททรายส่งผลโดยตรงต่อประสิทธิภาพของแม่พิมพ์และคุณภาพการหล่อ:

- เรซิน: เรซิน Furan เรซินฟีนอล และเรซินยูรีเทน เป็นตัวเลือกทั่วไป โดยมีเวลาในการบ่ม ความแข็งแรง และความต้านทานความร้อนที่แตกต่างกัน

- ทราย: ทรายซิลิกาคุณภาพสูงที่มีขนาดอนุภาคสม่ำเสมอทำให้แม่พิมพ์มีความเสถียรและผิวสำเร็จดีขึ้น

- สารเติมแต่ง: สารเติมแต่งชนิดละเอียดอาจผสมลงในทรายเพื่อปรับปรุงการไหล ลดการหดตัว หรือควบคุมการซึมผ่านของเชื้อรา

เคล็ดลับการติดตั้งและแนวทางปฏิบัติที่ดีที่สุด

การรับรองการหล่อทรายเรซินคุณภาพสูงต้องอาศัยความเอาใจใส่อย่างระมัดระวังจากปัจจัยหลายประการ:

- การผสมที่เหมาะสม: ต้องผสมเรซินและทรายให้เข้ากันเพื่อให้แน่ใจว่ามีการยึดเกาะสม่ำเสมอ

- การบ่มแบบควบคุม: หลีกเลี่ยงการบ่มแม่พิมพ์มากเกินไปหรือน้อยเกินไปเพื่อป้องกันข้อบกพร่อง

- การจัดการอุณหภูมิ: รักษาอุณหภูมิในการเทที่เหมาะสมเพื่อป้องกันการเปลี่ยนแปลงอุณหภูมิหรือความเสียหายของเชื้อรา

- การออกแบบรูปแบบ: รวมมุมร่างและระบบประตูเข้าด้วยกันเพื่อให้การไหลของโลหะราบรื่นและการกำจัดแม่พิมพ์ทำได้ง่าย

คำถามที่พบบ่อย (FAQ)

1. โลหะชนิดใดที่สามารถหล่อได้โดยใช้แม่พิมพ์ทรายเรซิน?

การหล่อทรายด้วยเรซินเหมาะสำหรับโลหะหลายประเภท รวมถึงอลูมิเนียม เหล็ก เหล็กหล่อ โลหะผสมทองแดง และแม้แต่โลหะผสมพิเศษบางชนิดที่ใช้ในการบินและอวกาศและยานยนต์

2. การหล่อทรายด้วยเรซินเปรียบเทียบกับการหล่อแบบลงทุนอย่างไร?

การหล่อการลงทุนใช้รูปแบบขี้ผึ้งและแม่พิมพ์เซรามิก ซึ่งให้ความแม่นยำสูงมากสำหรับชิ้นส่วนขนาดเล็ก การหล่อทรายด้วยเรซินมีความคุ้มค่ามากกว่าสำหรับชิ้นส่วนขนาดใหญ่หรือการผลิตในปริมาณปานกลาง และช่วยให้มีความยืดหยุ่นในด้านขนาดและความซับซ้อนของแม่พิมพ์มากขึ้น

3. ทรายเรซินสามารถนำกลับมาใช้ซ้ำได้หรือไม่?

ใช่ ทรายที่ยึดติดด้วยเรซินหลายประเภทสามารถเรียกคืนได้หลังการบำบัดด้วยความร้อนหรือเชิงกล แม้ว่าจำนวนรอบการใช้ซ้ำจะขึ้นอยู่กับประเภทของเรซินและสภาวะการหล่อก็ตาม

4. อะไรคือข้อจำกัดหลักของการหล่อทรายด้วยเรซิน?

แม้ว่าการหล่อทรายด้วยเรซินจะให้รายละเอียดและความแข็งแกร่งที่ยอดเยี่ยม แต่โดยทั่วไปแล้วจะมีราคาแพงกว่าการหล่อทรายแบบเดิมสำหรับชิ้นส่วนที่เรียบง่ายและปริมาณน้อย นอกจากนี้ เรซินบางชนิดอาจปล่อยควันออกมาในระหว่างการบ่มหรือการหล่อ ซึ่งจำเป็นต้องมีการระบายอากาศที่เหมาะสมและมาตรการด้านความปลอดภัย

5. ผิวสำเร็จของการหล่อทรายด้วยเรซินเป็นอย่างไรเมื่อเปรียบเทียบกับชิ้นส่วนที่กลึงแล้ว?

โดยทั่วไปแล้วการตกแต่งพื้นผิวของการหล่อทรายด้วยเรซินจะเรียบมากและมักต้องมีขั้นตอนหลังการประมวลผลน้อยที่สุด อย่างไรก็ตาม การตัดเฉือนที่มีความเที่ยงตรงสูงอาจยังจำเป็นสำหรับขนาดที่สำคัญหรือพื้นผิวที่มีพิกัดความเผื่อสูง

การหล่อทรายเรซิน แสดงถึงความก้าวหน้าที่สำคัญในเทคโนโลยีการหล่อ โดยมีความแม่นยำสูง ความสามารถในการออกแบบที่ซับซ้อน และคุณภาพพื้นผิวที่ดีขึ้นเมื่อเทียบกับการหล่อทรายแบบดั้งเดิม ความอเนกประสงค์ทำให้ผลิตภัณฑ์นี้เป็นตัวเลือกที่ต้องการสำหรับอุตสาหกรรมต่างๆ ตั้งแต่ยานยนต์และอวกาศ ไปจนถึงเครื่องจักรอุตสาหกรรมและงานศิลปะ ด้วยการทำความเข้าใจหลักการพื้นฐาน การเลือกวัสดุที่เหมาะสม และแนวทางปฏิบัติที่ดีที่สุด ผู้ผลิตจึงสามารถเพิ่มประสิทธิภาพการผลิต ลดข้อบกพร่อง และบรรลุคุณภาพที่เหนือกว่าในส่วนประกอบที่เป็นโลหะ