การหล่อแบบแรงเหวี่ยง เป็นกระบวนการหล่อโลหะแบบพิเศษที่ใช้แรงเหวี่ยงเพื่อผลิตส่วนประกอบที่มีความสมบูรณ์สูงพร้อมโครงสร้างจุลภาคที่สม่ำเสมอ วิธีการนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การผลิต การบินและอวกาศ และพลังงาน เนื่องจากความสามารถในการสร้างชิ้นส่วนที่มีข้อบกพร่องน้อยที่สุดและเพิ่มคุณสมบัติทางกล ด้วยการหมุนแม่พิมพ์ด้วยความเร็วสูง การหล่อแบบแรงเหวี่ยงช่วยให้มั่นใจในการกระจายตัวของโลหะหลอมเหลวอย่างสม่ำเสมอ ส่งผลให้ได้ผลิตภัณฑ์ที่มีความหนาแน่นและเชื่อถือได้

กระบวนการหล่อแบบแรงเหวี่ยง

กระบวนการหล่อแบบแรงเหวี่ยงเกี่ยวข้องกับขั้นตอนต่างๆ ตามลำดับเพื่อให้ได้รูปทรงส่วนประกอบที่แม่นยำ เริ่มต้นด้วยการเตรียมแม่พิมพ์ ซึ่งโดยทั่วไปจะทำจากเหล็กหรือกราไฟท์ ซึ่งจะถูกหมุนรอบแกน ขั้นตอนมีดังนี้:

-

การหลอมโลหะ: วัตถุดิบจะถูกให้ความร้อนในเตาเผาจนกระทั่งถึงสถานะหลอมเหลว

-

การเทโลหะ: โลหะหลอมเหลวจะถูกนำเข้าไปในแม่พิมพ์ที่กำลังหมุนขณะที่หมุนด้วยความเร็วที่ควบคุม

-

การกระจายแรงเหวี่ยง: ในขณะที่แม่พิมพ์หมุน แรงเหวี่ยงจะผลักโลหะออกไปด้านนอกกับผนังแม่พิมพ์ ทำให้มีความหนาสม่ำเสมอและขจัดสิ่งสกปรก

-

การทำความเย็นและการแข็งตัว: โลหะจะเย็นตัวและแข็งตัวภายใต้การหมุน ทำให้เกิดรูปทรงกลวงหรือแข็ง ขึ้นอยู่กับการออกแบบแม่พิมพ์

-

การสกัด: เมื่อแข็งตัวแล้ว การหล่อจะถูกถอดออกจากแม่พิมพ์สำหรับกระบวนการตกแต่งขั้นสุดท้าย เช่น การตัดเฉือนหรือการบำบัดความร้อน

ประเภทของการหล่อแบบแรงเหวี่ยง

การหล่อแบบแรงเหวี่ยงสามารถแบ่งได้เป็นวิธีการที่แตกต่างกัน ขึ้นอยู่กับการวางแนวของแม่พิมพ์และข้อกำหนดในการใช้งาน แต่ละประเภทตอบสนองความต้องการทางอุตสาหกรรมเฉพาะ:

-

การหล่อแบบแรงเหวี่ยงที่แท้จริง: วิธีนี้เกี่ยวข้องกับการหมุนแม่พิมพ์ในแนวนอนหรือแนวตั้งเพื่อสร้างชิ้นส่วนที่สมมาตร เช่น ท่อและท่อโดยไม่ต้องใช้แกนกลาง มันอาศัยแรงเหวี่ยงเพียงอย่างเดียวในการสร้างรูปร่างโลหะ

-

การหล่อแบบกึ่งแรงเหวี่ยง: ใช้ในการสร้างชิ้นส่วนที่มีความสมมาตรในการหมุน เช่น ล้อหรือเฟือง วิธีการนี้ใช้แกนกลางเพื่อสร้างคุณสมบัติภายใน ในขณะที่แรงเหวี่ยงจะเติมเข้าไปในโพรงแม่พิมพ์

-

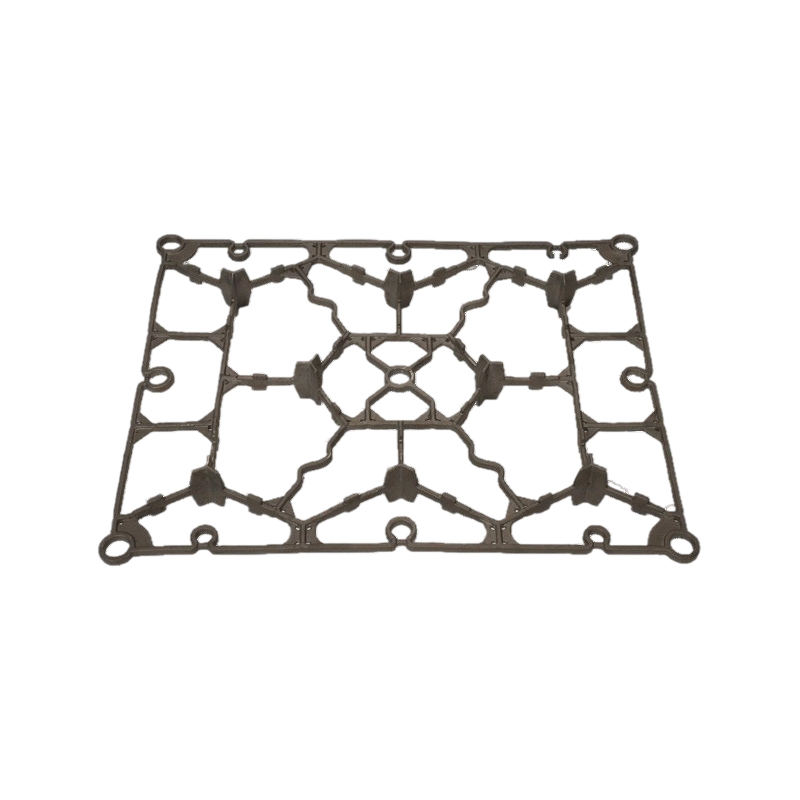

การหล่อแบบหมุนเหวี่ยง: ในเทคนิคนี้ แม่พิมพ์หลายแบบจะถูกจัดเรียงไว้รอบๆ สปรูตรงกลาง และหมุนเพื่อสร้างส่วนประกอบที่มีขนาดเล็กและซับซ้อน เช่น เครื่องประดับหรือรากฟันเทียม โดยใช้แรงเหวี่ยงเพื่อการจำลองแบบโดยละเอียด

การใช้งานของการหล่อแบบแรงเหวี่ยง

การหล่อแบบแรงเหวี่ยงถูกนำมาใช้ในภาคส่วนต่างๆ สำหรับส่วนประกอบการผลิตที่ต้องการความแข็งแกร่งและความน่าเชื่อถือสูง การใช้งานทั่วไปได้แก่:

-

การผลิตท่อและท่อสำหรับอุตสาหกรรมน้ำประปา น้ำมัน และก๊าซ ซึ่งมีการก่อสร้างที่ไร้รอยต่อช่วยลดความเสี่ยงในการรั่วซึม

-

การผลิตปลอกลูกปืนและบุชชิ่งในยานยนต์และเครื่องจักร โดยได้ประโยชน์จากความสามารถของกระบวนการในการสร้างพื้นผิวที่ทนทานต่อการสึกหรอ

-

การสร้างปลอกสูบและวงแหวนสำหรับเครื่องยนต์ ซึ่งต้องการคุณสมบัติของวัสดุที่สม่ำเสมอเพื่อทนต่อความเค้นทางความร้อนและทางกล

-

การผลิตส่วนประกอบสำหรับการบินและอวกาศและการป้องกัน เช่น ชิ้นส่วนกังหัน เนื่องจากความสามารถของวิธีการในการผลิตโครงสร้างที่ปราศจากข้อบกพร่อง

ข้อดีและข้อจำกัดของการหล่อแบบแรงเหวี่ยง

การหล่อแบบแรงเหวี่ยงมีประโยชน์หลายประการ แต่ยังนำเสนอข้อจำกัดบางประการ ดังที่แสดงด้านล่าง:

ข้อดี:

-

ความหนาแน่นและคุณสมบัติทางกลที่เพิ่มขึ้น: แรงเหวี่ยงช่วยลดความพรุนและการกักเก็บก๊าซ ส่งผลให้งานหล่อแข็งแรงและทนทานมากขึ้น

-

โครงสร้างจุลภาคที่สม่ำเสมอ: การหมุนช่วยให้เกรนเรียงตัวสม่ำเสมอ ช่วยเพิ่มความต้านทานต่อการกัดกร่อนและความล้า

-

ประสิทธิภาพของวัสดุ: เกิดของเสียน้อยที่สุด เนื่องจากสามารถดึงโลหะส่วนเกินกลับมาได้ และกระบวนการนี้มักต้องใช้เครื่องจักรน้อยลง

ข้อจำกัด:

-

ค่าใช้จ่ายในการติดตั้งเริ่มต้นสูง: อุปกรณ์และแม่พิมพ์เฉพาะทางอาจมีราคาแพง ทำให้ไม่เหมาะกับการผลิตขนาดเล็ก

-

ข้อจำกัดทางเรขาคณิต: กระบวนการนี้เหมาะสำหรับรูปทรงทรงกระบอกหรือสมมาตร แต่อาจไม่รองรับการออกแบบที่ซับซ้อนและไม่สมมาตร

-

ความซับซ้อนในการปฏิบัติงาน: การควบคุมความเร็วและอุณหภูมิการหมุนที่แม่นยำเป็นสิ่งจำเป็นเพื่อหลีกเลี่ยงข้อบกพร่อง เช่น การแยกส่วนหรือผนังที่ไม่เรียบ

การหล่อแบบแรงเหวี่ยงเป็นเทคนิคการผลิตที่มีประสิทธิภาพซึ่งใช้แรงเหวี่ยงเพื่อผลิตชิ้นส่วนโลหะคุณภาพสูง การใช้งานครอบคลุมอุตสาหกรรมที่สำคัญ และถึงแม้จะมีข้อจำกัดในด้านต้นทุนและรูปทรง แต่ข้อได้เปรียบในด้านความสมบูรณ์ของวัสดุทำให้เป็นกระบวนการที่มีคุณค่า ในขณะที่เทคโนโลยีก้าวหน้า การหล่อแบบแรงเหวี่ยงยังคงมีการพัฒนาอย่างต่อเนื่อง โดยนำเสนอโซลูชั่นสำหรับความท้าทายทางวิศวกรรมที่ท้าทาย