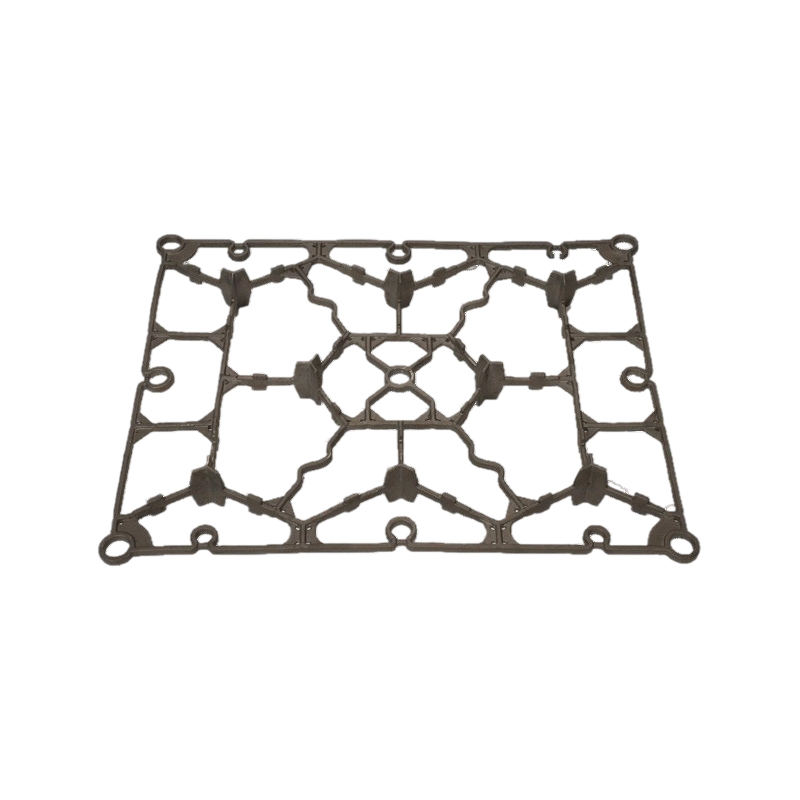

เพื่อประเมินความแม่นยำของมันเราต้องเข้าใจกระบวนการก่อน การหล่อโฟมที่หายไป เกี่ยวข้องกับการสร้างรูปแบบจาก polystyrene ที่ขยายตัว (EPS) หรือโฟมโคพอลิเมอร์ซึ่งเป็นแบบจำลองที่แน่นอนของส่วนที่ต้องการ รูปแบบนี้ถูกเคลือบด้วยสารละลายเซรามิกทนไฟเพื่อสร้างการเคลือบที่ดูดซึมได้และวางไว้ในขวดที่ล้อมรอบด้วยทรายที่ไม่มีการรองรับ โลหะหลอมเหลวจะถูกเทลงในแม่พิมพ์ทำให้เป็นไอของรูปแบบโฟมและแทนที่ช่องว่างอย่างแม่นยำดังนั้นจึงจับทุกรายละเอียดของรูปแบบดั้งเดิม

ปัจจัยสำคัญที่มีอิทธิพลต่อความแม่นยำของมิติ

ความแม่นยำของการหล่อโฟมที่หายไปนั้นถูกควบคุมโดยปัจจัยสำคัญหลายประการ:

-

คุณภาพและความถูกต้องของรูปแบบ: ความแม่นยำของมิติของการคัดเลือกนักแสดงขั้นสุดท้ายนั้นถูก จำกัด โดยพื้นฐานโดยความแม่นยำของรูปแบบโฟม รูปแบบมักจะขึ้นรูปในอลูมิเนียมตายโดยใช้ไอน้ำ คุณภาพของการตายเหล่านี้ขนาดลูกปัดโฟมและวงจรการขึ้นรูปไอน้ำเป็นสิ่งสำคัญยิ่ง รูปแบบคุณภาพสูงที่มีเส้นฟิวชั่นลูกปัดน้อยที่สุดและขนาดที่แม่นยำเป็นสิ่งที่จำเป็นต้องมีก่อนสำหรับการคัดเลือกนักแสดงที่แม่นยำ

-

การประกอบรูปแบบและการเคลือบ: ชิ้นส่วนที่ซับซ้อนจะประกอบขึ้นโดยการติดกาวหลายส่วนโฟมเข้าด้วยกัน ประเภทของกาวและทักษะที่ใช้ในระหว่างการประกอบมีผลต่อความสมบูรณ์ของมิติ ต่อจากนั้นการประยุกต์ใช้การเคลือบเซรามิกเป็นสิ่งสำคัญ การเคลือบจะต้องมีความหนาอย่างสม่ำเสมอเพื่อป้องกันการเลื่อนมิติ การเคลือบหนาเกินไปอาจทำให้เกิดการเจาะโลหะในขณะที่บางเกินไปสามารถนำไปสู่การล่มสลายของผนังเชื้อรา

-

การขยายรูปแบบและการเสียรูป: การพิจารณาที่สำคัญคือการขยายตัวตามธรรมชาติและการหดตัวของรูปแบบโฟมเอง รูปแบบสามารถขยายได้เนื่องจากความร้อนจากกระบวนการเคลือบหรือจากทรายโดยรอบ ในทางกลับกันมันสามารถหดตัวได้เมื่อเวลาผ่านไป โรงหล่อสมัยใหม่ใช้รูปแบบที่มีอายุการใช้งานและการควบคุมกระบวนการเพื่อคาดการณ์และชดเชยการเปลี่ยนแปลงมิติเหล่านี้มักจะสร้างค่าเผื่อเฉพาะลงในเครื่องมือรูปแบบ

-

การเทพารามิเตอร์และโลหะวิทยา: อัตราการเทและอุณหภูมิของโลหะหลอมเหลวถูกควบคุมอย่างแน่นหนา เทที่รวดเร็วเกินไปอาจทำให้เกิดความปั่นป่วนหรือการกัดเซาะของการเคลือบในขณะที่โลหะที่ร้อนเกินไปอาจทำให้เกิดการย่อยสลายลวดลายมากเกินไปและวิวัฒนาการของก๊าซซึ่งอาจบิดเบือนโพรงเชื้อราก่อนที่จะเติม

การหาปริมาณความแม่นยำ: ความคลาดเคลื่อนและพื้นผิวเสร็จสิ้น

เมื่อตัวแปรกระบวนการทั้งหมดได้รับการจัดการที่ดีการหล่อโฟมที่หายไปสามารถถือได้ถึงความคลาดเคลื่อนของมิติที่น่าประทับใจ เป็นเรื่องปกติที่จะบรรลุความคลาดเคลื่อนเชิงเส้นเชิงเส้นของ ± 0.005 นิ้วต่อนิ้ว (± 0.127 มม. ต่อ 25.4 มม.) - สำหรับชิ้นส่วนขนาด 10 นิ้วสิ่งนี้แปลเป็นความอดทน± 0.050 นิ้ว ในหลายกรณีความคลาดเคลื่อนที่ใกล้ชิดสามารถจัดขึ้นในมิติที่สำคัญผ่านการปรับแต่งกระบวนการ

เกี่ยวกับพื้นผิวเสร็จสิ้นการหล่อโฟมที่หายไปมักจะสร้างเสร็จในช่วงของ 125 ถึง 250 microinches (3.2 ถึง 6.3 ไมโครเมตร) RA - เสร็จสิ้นได้รับอิทธิพลโดยตรงจากขนาดลูกปัดโฟม ลูกปัดขนาดเล็กสร้างพื้นผิวการหล่อที่เรียบเนียนขึ้น สิ่งนี้มักจะช่วยลดหรือลดความจำเป็นในการใช้เครื่องจักรกลสองอย่างมีนัยสำคัญ

ข้อได้เปรียบเชิงเปรียบเทียบและข้อ จำกัด โดยธรรมชาติ

ความแม่นยำของการหล่อโฟมที่หายไปนั้นมีข้อได้เปรียบที่แตกต่างกันไปตามวิธีการดั้งเดิมบางอย่าง:

-

ความซับซ้อนโดยไม่มีแกน: ช่วยให้ข้อความภายในและรูปทรงเรขาคณิตที่ซับซ้อนอย่างไม่น่าเชื่อซึ่งจะต้องใช้ชุดประกอบแกนกลางที่ซับซ้อนและมีราคาแพงในการหล่อทราย สิ่งนี้จะช่วยลดการเปลี่ยนแปลงหลักซึ่งเป็นตัวแปรหลักที่มีผลต่อความแม่นยำของมิติในกระบวนการโรงหล่อแบบดั้งเดิม

-

การรวมชิ้นส่วน: ส่วนประกอบหลายส่วนสามารถใช้เป็นหน่วยเดียวกำจัดข้อต่อการประกอบและปรับปรุงความสอดคล้องมิติโดยรวม

อย่างไรก็ตามกระบวนการมีข้อ จำกัด โดยธรรมชาติ โดยทั่วไปจะมีความแม่นยำน้อยกว่าการคัดเลือกนักลงทุนสำหรับชิ้นส่วนขนาดเล็กที่มีรายละเอียดสูงซึ่งต้องใช้ความอดทนสูงเป็นพิเศษ นอกจากนี้ค่าใช้จ่ายเริ่มต้นของเครื่องมือลวดลายอาจสูงทำให้เหมาะสำหรับการผลิตปานกลางถึงปริมาณสูงซึ่งผลประโยชน์ต้นทุนต่อหน่วย

ความแม่นยำของการหล่อโฟมที่หายไปนั้นไม่สมบูรณ์ แต่เป็นหน้าที่โดยตรงของการควบคุมกระบวนการที่พิถีพิถัน มันเป็นกระบวนการที่มีความสามารถสูงในการสร้างการหล่อที่ซับซ้อนและซับซ้อนด้วยคุณภาพพื้นผิวที่ยอดเยี่ยม ความแม่นยำของมันทำให้เป็นตัวเลือกที่ต้องการสำหรับอุตสาหกรรมเช่นยานยนต์ปั๊มและวาล์วและเครื่องจักรกลหนักสำหรับส่วนประกอบต่างๆเช่นบล็อกเครื่องยนต์หัวสูบและท่อร่วม การบรรลุความแม่นยำนี้ต้องมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับการมีปฏิสัมพันธ์ระหว่างพฤติกรรมโฟมเทคโนโลยีการเคลือบและปัจจัยทางโลหะ