ความแม่นยำในการหล่อขี้ผึ้ง เทคนิคที่มีอายุหลายศตวรรษที่ผ่านการปรับปรุงเพื่อการผลิตที่ทันสมัยยังคงเป็นสิ่งที่ขาดไม่ได้สำหรับการผลิตส่วนประกอบที่ซับซ้อนและมีความอดทนสูงในอุตสาหกรรมเช่นการบินและอวกาศอุปกรณ์การแพทย์และวิศวกรรมยานยนต์ อย่างไรก็ตามการบรรลุผลลัพธ์ที่ปราศจากข้อบกพร่องนั้นต้องการการยึดมั่นอย่างพิถีพิถันในการควบคุมกระบวนการและวิธีการที่เป็นนวัตกรรม

1. การออกแบบและการผลิตรูปแบบขี้ผึ้งที่เหมาะสมที่สุด

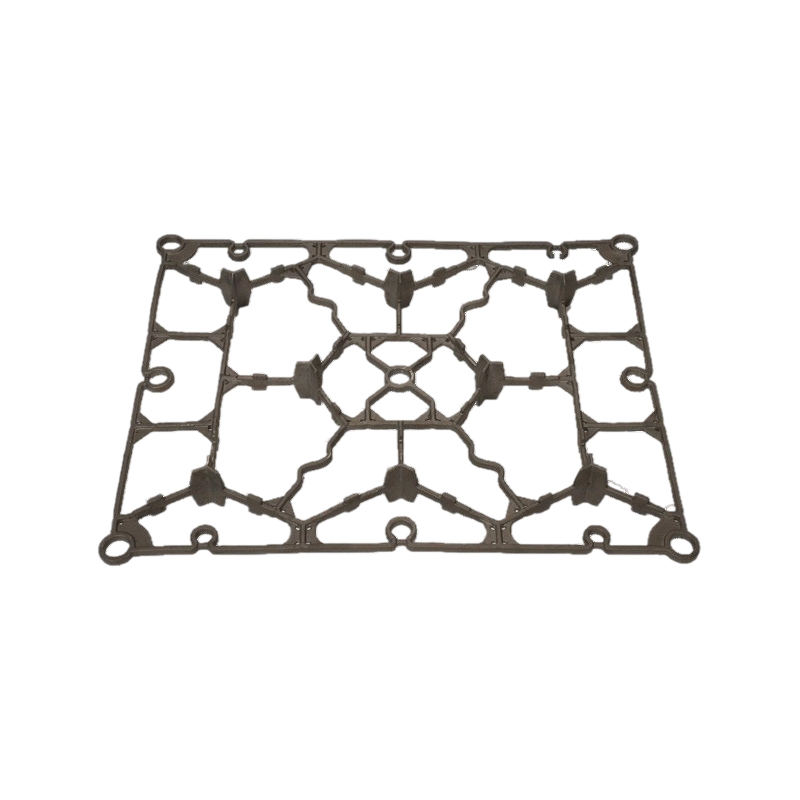

รากฐานของการหล่อแว็กซ์ที่สูญเสียไปโดยปราศจากข้อบกพร่องนั้นอยู่ในรูปแบบขี้ผึ้งที่ได้รับการออกแบบมาอย่างไร้ที่ติ แม้แต่ความไม่สมบูรณ์เล็กน้อยในโมเดลขี้ผึ้ง - เช่นฟองอากาศพื้นผิวที่ไม่สม่ำเสมอหรือความไม่ถูกต้องมิติ - สามารถเผยแพร่ผ่านขั้นตอนต่อไป ซอฟต์แวร์การสร้างแบบจำลอง 3D ขั้นสูงช่วยให้สามารถตรวจสอบการออกแบบที่แม่นยำในขณะที่พารามิเตอร์การฉีด (อุณหภูมิความดันและอัตราการระบายความร้อน) จะต้องถูกควบคุมอย่างเข้มงวดเพื่อให้แน่ใจว่าสม่ำเสมอ การบำรุงรักษาอุปกรณ์ฉีดแว็กซ์อย่างสม่ำเสมอและการตรวจสอบรูปแบบอย่างเข้มงวดโดยใช้เครื่องสแกนออพติคอลอัตโนมัติลดความเสี่ยง

2. เทคนิคการสร้างเปลือกที่แข็งแกร่ง

เปลือกเซรามิกซึ่งห่อหุ้มรูปแบบขี้ผึ้งจะต้องทนต่อความเครียดจากความร้อนในระหว่างการฆ่าเชื้อโรคและการเทโลหะ ข้อบกพร่องเช่นรอยแตกหรือการรวมมักเกิดจากชั้นเปลือกหอยที่ไม่สอดคล้องกันหรือการอบแห้งที่ไม่เหมาะสม กระบวนการเคลือบที่ถูกเซ - พลิกผันเซรามิกที่มีแอปพลิเคชั่นปูนปั้นและรอบการอบแห้งแบบควบคุม - ความสมบูรณ์ของโครงสร้าง วัสดุเปลือกหอยที่ทันสมัยเช่นสารยึดเกาะซิลิกาคอลลอยด์และวัสดุทนไฟที่ใช้เพทายเพิ่มความเสถียรทางความร้อน นอกจากนี้สภาพแวดล้อมที่มีความชื้นและการควบคุมอุณหภูมิลดการบ่มก่อนวัยอันควรหรือการแปรปรวน

3. การควบคุม dewaxing และ sintering

Dewaxing เป็นเฟสวิกฤตที่การกำจัดขี้ผึ้งอย่างรวดเร็วสามารถทำให้เกิดการแตกหักของเปลือก ไอน้ำหมิ่นประมาท dewaxing จับคู่กับทางลาดอุณหภูมิค่อยๆลดการกระแทกด้วยความร้อน การโพสต์การทำลายเปลือกหอยเซรามิกที่อุณหภูมิที่แม่นยำช่วยลดความชื้นที่เหลืออยู่และเสริมความแข็งแรงของเชื้อรา ระบบตรวจสอบแบบเรียลไทม์ช่วยรักษาเงื่อนไขเตาเผาที่ดีที่สุดป้องกันความเหนื่อยหน่ายที่ไม่สมบูรณ์หรือการเสียรูปของเปลือก

4. การเตรียมการหลอมละลายและการเทความแม่นยำ

สิ่งสกปรกในโลหะหลอมเหลวเช่นออกไซด์หรือการกักเก็บก๊าซนำไปสู่ความพรุนหรือการรวม การหลอมรวมการเหนี่ยวนำสูญญากาศ (VIM) หรืออาร์กอนป้องกันโลหะผสม degasses ได้อย่างมีประสิทธิภาพในขณะที่สเปกโทรสโกปีช่วยให้มั่นใจได้ถึงความแม่นยำขององค์ประกอบทางเคมี ในระหว่างการเทใช้วิธีการไหลเอียงหรือการหมุนแบบหมุนรอบตัวช่วยลดความปั่นป่วนลดลง การอุ่นแม่พิมพ์เพื่ออุณหภูมิที่ระบุจะช่วยหลีกเลี่ยงการแข็งตัวก่อนวัยอันควรและการวิ่งผิดพลาด

5. การตรวจสอบหลังการหล่อและลูปข้อเสนอแนะ

แม้จะมีการควบคุมที่เข้มงวดการตรวจสอบหลังการผลิตก็มีความสำคัญ วิธีการทดสอบแบบไม่ทำลาย (NDT) เช่นรังสีเอกซ์เรย์และการตรวจสอบสีย้อมจะระบุข้อบกพร่องใต้ผิวดิน การตรวจสอบมิติผ่านเครื่องวัดพิกัด (CMMS) ตรวจสอบการปฏิบัติตามข้อกำหนด การรวมข้อมูลข้อบกพร่องเข้ากับกรอบการปรับปรุงอย่างต่อเนื่อง - การใช้การวิเคราะห์สาเหตุที่แท้จริงและการดำเนินการแก้ไข - วางลูปการกลั่นกระบวนการทำซ้ำ ๆ

ข้อบกพร่องในการหล่อแว็กซ์ที่หายไปอย่างแม่นยำนั้นไม่สามารถหลีกเลี่ยงได้ แต่สามารถจัดการได้ผ่านโปรโตคอลที่เป็นระบบ โดยการจัดลำดับความสำคัญของความแม่นยำในทุกขั้นตอน-การฉีดแว็กซ์ไปจนถึงการตรวจสอบขั้นสุดท้าย-ผู้ผลิตสามารถบรรลุส่วนประกอบใกล้เคียงกับเน็ตด้วยการทำงานซ้ำน้อยที่สุด